长期以来@@,制造业一直都面临着生产效率的提高@@@@、质量管理@@、人力资源短缺等@@一系列问题@@。作为这些问题的解决方案@@,利用@@AI和@@IoT打造的智能工厂越来越受到关注@@,制造业整体目前正处于向智慧工厂转型的过渡期@@。

另一方面@@@@,向智慧工厂的转型并非一朝一夕就能实现的@@,事实上仍有许多障碍需要克服@@。实际的生产现场正面临着哪些挑战@@ ,又是如何获得解决方案的呢@@?我们采访了利用@@先进技术@@制造产品的金泽村田制造所制造部的冈水@@和@@小山@@@@,向他们询问了制造现场的现状和@@前景@@。

提高@@流程效率@@和@@生产计划的准确性是至关重要的@@

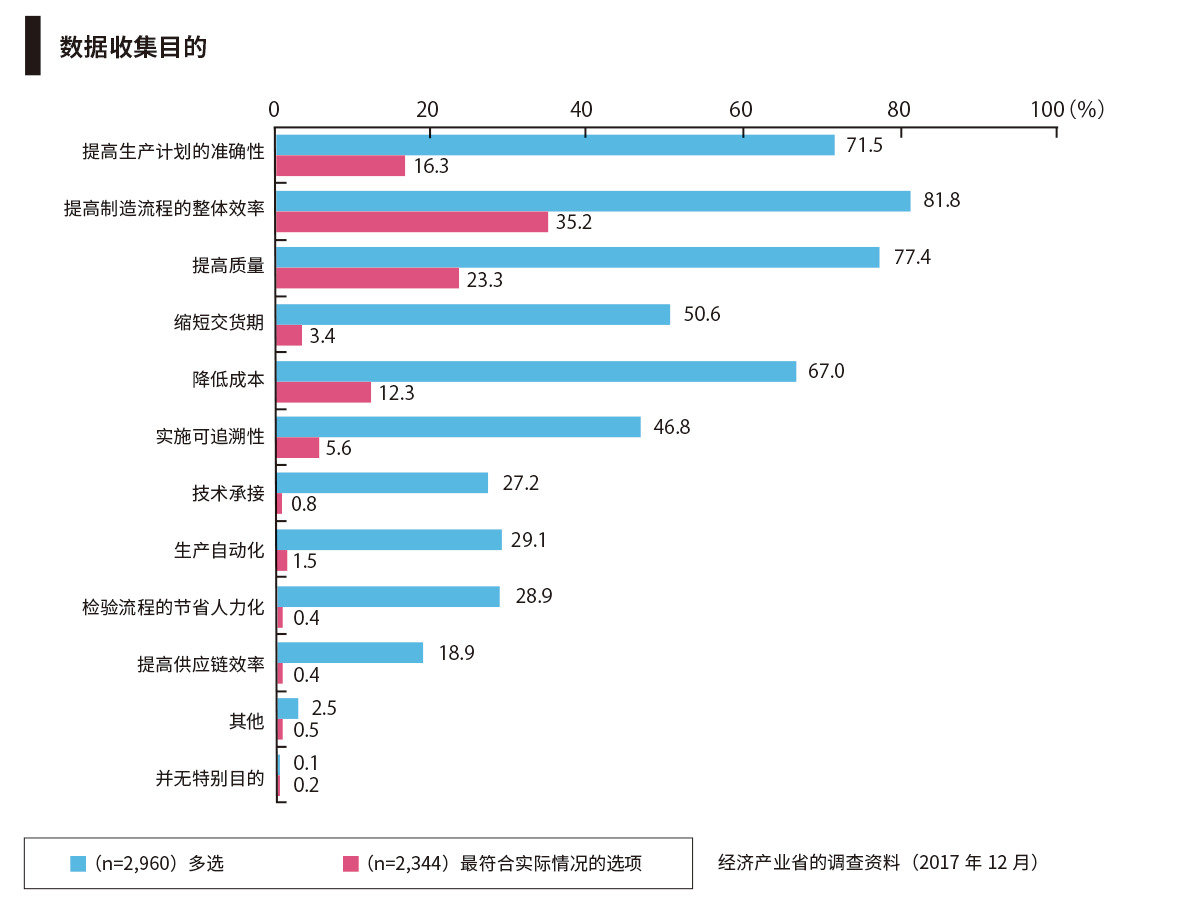

经济产业省的@@《日本制造业所面临的挑战与前景@@》的统计结果显示@@,制造业整体所面临的挑战包括@@“技术@@娴熟的人员的技能@@”、“质量管理@@”、“成本应对能力@@”以及@@“保持和@@改进电路板技术@@的能力@@”等@@。34.6%的企业认为@@,与智慧工厂相关的@@“机器人@@、IT和@@IoT的引入及运用能力@@”是他们需要解决的问题@@@@。这些企业试图通过引入机器人@@@@、IT和@@IoT解决什么样的问题@@呢@@?让我们来看一下引入技术@@时的@@“数据收集@@目的@@”。

所占百分比较高的回答@@分别是@@“提高@@制造流程的整体效率@@”、“提高@@质量@@”、“提高@@生产计划的准确性@@”和@@“缩短交货期@@”等@@。另一方面@@@@,正在@@考虑引入@@AI、RPA(机器人@@流程自动化@@)和@@BI(商业智能@@)的金泽村田制作所所面临的挑战和@@目的又是什么@@?冈水@@提到@@,“提高@@制造流程的整体效率@@”和@@“提高@@生产计划的准确性@@”正是他们正在@@着手的事项@@。

冈水@@:“制造部负责监督电路板的制作工序时@@,我们会频繁地讨论如何提高@@制造工序的效率@@,以及@@如何提高@@生产效率等@@问题@@。例如@@,如果前一道工序的供货出现延迟@@,那么就会产生等@@待产品的停机时间@@。为了消除这些损失@@,我们必须尽可能地缩短交货期@@@@。但这并不是我们部门独自就可以解决的问题@@@@,所以我们会与生产管理和@@质量管理@@部门共同探讨流程效率@@、优化运行状况和@@设备@@的问题@@@@。我们未来的目标@@,是以现有员工和@@设备@@@@,将生产量提高@@@@1.5倍@@。”

小山@@:“我在@@其他的生产线上负责监督制造现场的工作@@,在@@提高@@流程效率@@@@、优化运行状况和@@设备@@方面@@@@,我和@@冈水@@意识到了同样的问题@@@@。在@@由我负责监督的工序中@@,约有@@40%的产品是量产前的原型@@,虽说是试作工序@@,但我认为@@我们必须要考虑到盈亏@@,同时验证设备@@和@@人员是否是最合适的@@。”

冈水@@:“我们以@@‘只要按照设计来@@,就能生产出高质量的产品@@’为前提@@,在@@进行制造时优先遵守交货期@@。我们意识到实现按时生产才是最重要的任务@@,并且我们也有自信做到这一点@@。另外@@我们还认为@@,为了遵守期限@@,必须要提高@@流程和@@生产计划的效率及准确性@@。”

AI和@@IoT的运用将成为实现优化@@@@、均衡化生产@@的解决方案@@

担任制造一课课长的冈水@@@@

冈水@@认为@@,在@@“提高@@制造流程的整体效率@@”和@@“提高@@生产计划的准确性@@”方面@@,“技术@@承接@@”也是一项重要的挑战@@。

冈水@@:“在@@制造现场@@,会频繁发生生产计划变更@@、机器故障等@@问题@@。当然@@,月@@度生产计划是存在@@的@@,但增产等@@变更还是会在@@日常发生@@。每次出现这种情况时@@,我们都必须要根据需要运行的设备@@及台数来更改机器的生产计划@@,还要考虑人员配置@@。这时@@,包括人员技术@@水平和@@单纯的人员空缺在@@内@@,人力资源短缺将成为直接影响生产量的一大问题@@。”

“技能承接@@”是先前提到的@@“数据收集@@目的@@”之一@@,它要求我们必须灵活运用@@AI等@@将技术@@@@“可视化@@”,并接管由专人负责的工作@@。

冈水@@:“近@@50道工序中@@,有许多都是人工作业@@,外观检验也是其中之一@@@@。经验丰富的操作人员能够发现新手所无法发现的缺陷@@。另一方面@@@@,考虑到这些经验丰富的操作人员有可能休假或@@离职@@,我们必须要认真思考如何将他们的技术@@承接@@下去@@。不仅是专人专职化@@,为了摆脱@@‘积累经验@@、边看边学@@’的工匠性质的学习@@,我们采取了将作业流程制作成视频@@@@,并与员工共享这一措施@@。”

小山@@:“我们还将操作人员技术@@水平和@@准确性的参差不齐视为共同面临的挑战@@。比如@@,在@@开始运行一台设备@@时@@,每天早上都要输入日常检查和@@确认项目@@。这项工作并不繁琐@@,但需要检查的项目@@很多@@,对于一些操作人员来说可能需要花费一定时间@@。换句话说@@,从机器开始运行到接到产品的时间将出现差距@@,而这将影响到生产量@@。我觉得我们所面临的挑战是尽可能地减少对员工技术@@的依赖@@,实现均衡化生产@@@@。”

冈水@@:“我认为@@我们并不能只是单纯地裁减人员@@,重要的还是要@@‘适才适用@@’。随着时代的@@发展@@,产品愈发多样化@@,交货期也变得越来越短@@,为了维持竞争力@@,我们需要审时度势@@,实现优化@@、均衡化生产@@。为了实现这一目标@@,我们还是需要用到@@IoT和@@AI。”

针对这些挑战@@,金泽村田制作所正在@@考虑通过引入@@AI、RPA和@@BI等@@技术@@@@。这是因为@@,这还涉及到先前提到的数据中未包括的文书工作和@@行政工作等@@后台工作的挑战@@。

冈水@@:“我们进行了很多与提高@@生产效率有关的会议@@,比起前往生产现场@@,案头工作和@@会议所占的比例有所增加@@。这时@@我所感受到的是数据管理和@@分析的繁琐之处@@。我们的工序从@@20多年@@前就已经存在@@了@@,主管也每隔几年@@就会更换一次@@。而且@@,由于每个主管的数据管理形式都有所不同@@,所以维护和@@更新都很繁琐困难@@。生产现场也是如此@@,我们要对每一批生产的批号和@@数量分别进行录入@@,这很耗费功夫@@。我很期待看到通过@@IoT等@@手段实现的自动数据化和@@高效形式能够解决这些问题@@。”

生产现场所感觉到的智慧工厂化的障碍是什么呢@@?

智慧工厂是指充分利用@@从@@AI和@@IoT等@@中提取的数字数据@@,以改善生产量@@、生产效率以及@@作业流程为目标的工厂@@。考虑整个工厂时虽然规模很大@@,不过我们首先需要做的@@,是把各道工序的数据@@“可视化@@”,减少浪费@@,提高@@效率@@。

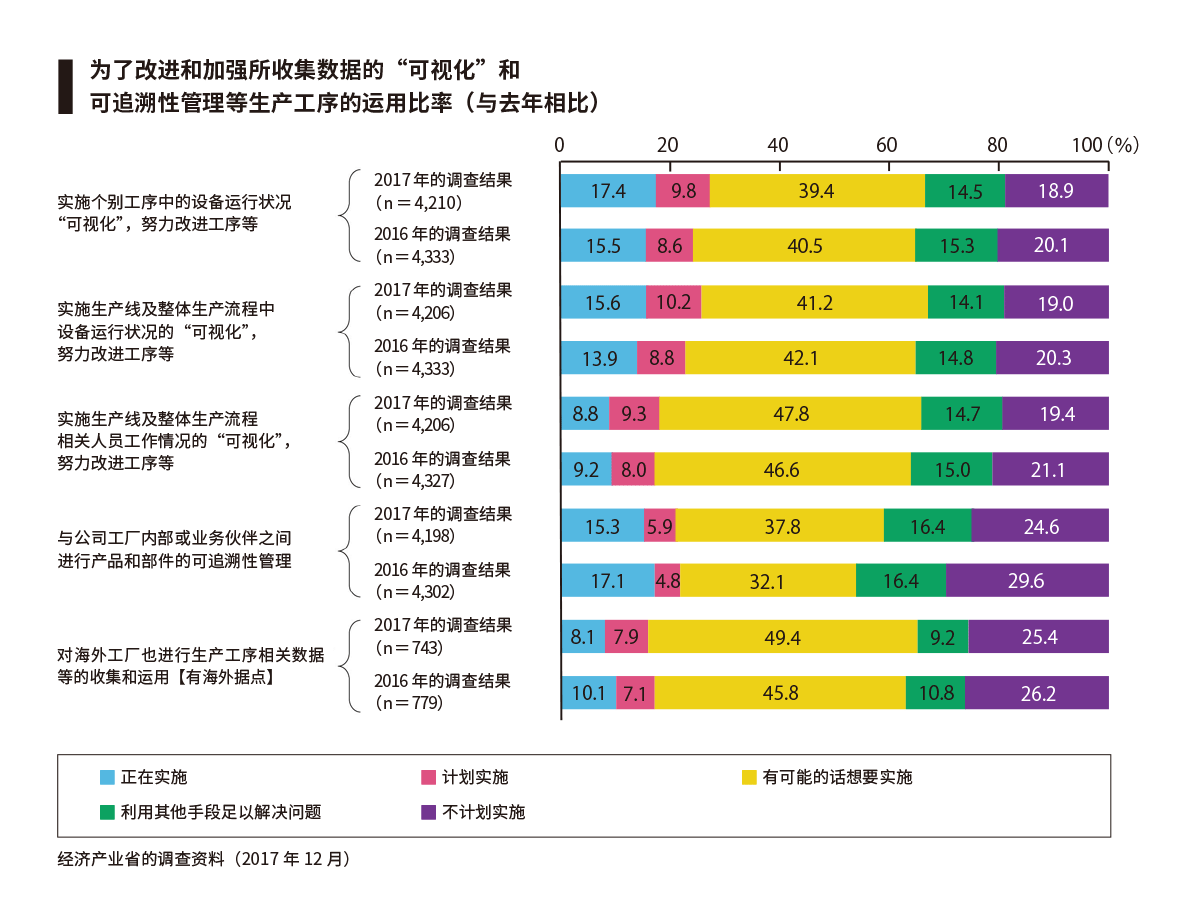

在@@国际社会上@@,美国@@、德国和@@中国被认为是推行智慧工厂化的先导国家@@,据称@@,美国@@将@@IoT引入产品和@@流程的数量是日本的两倍@@@@(总务省@@《IoT时代的@@ICT产业结构分析及关于@@ICT对经济增长的多方面@@贡献验证的研究调查@@@@》)。通过下列数据也可看出日本的技术@@引入率相对较低@@。

左侧列出的@@,是对个别工序@@、整体生产工序中设备@@和@@人员的工作情况等@@@@“实施@@‘可视化@@’,努力改进工序@@”的项目@@。另外@@,回答@@“正在@@实施@@@@”的企业以浅蓝色表示@@@@、除此之外为回答@@@@“计划实施@@@@”、“有可能的话想要实施@@@@”等@@尚未实施@@的企业@@。也就是说@@,在@@所有项目中@@,未实施@@的企业均占整体的@@80%以上@@。可以看出@@,日本的制造业在@@推行智慧工厂化方面@@处于相当落后的地位@@。在@@所有项目中@@,表示@@“有可能的话想要实施@@@@”的黄色都占到了绝大多数@@。关于未能具体落实的理由@@,身处生产现场的冈水@@和@@小山@@也深有体会@@。

小山@@:“花费成本引入最新的@@IT工具是否就能带来相应的效果@@?我认为@@最重要的还是评估@@成本绩效@@。此外@@,我负责监督的工序大多是原型生产工序@@,由于在@@这一阶段要将产品质量放在@@首位@@,所以还存在@@究竟有没有引入的必要这一议题@@。”

冈水@@:“此外@@,评估@@IT工具是否真的与我们的流程相匹配@@,是否能提高@@效果这一点也很重要@@。IT工具也在@@变得越来越多样化@@,所以我们想要选择适合自己的产品@@。”

我们应对推行智慧工厂化的哪一方面@@给予重视呢@@?

村田制作所目前引入了独家的质量管理@@数据库@@——“PRASS”,冈水@@表示@@@@:“虽然我们能够将哪一批生产经过了哪些工序@@‘可视化@@’,但还没有将其引入到所有工序中@@,所以还不能算是完全引入@@。”而小山@@负责的流程则使用了不同的系统@@,因此@@从兼容性的角度来看@@,还存在@@难以引入@@“PRASS”的问题@@。

作业的优化和@@均衡化是亟待解决的问题@@@@,但引入@@IT工具的过程中却存在@@着各种障碍@@。在@@此情况下@@,金泽村田制作所对智能生产辅助工具@@——“JIGlet*”的引入进行了验证试验@@。

*截至@@2020年@@11月@@,“JIGlet”的销售和@@使用仅限日本国内@@。

冈水@@:“我们不光要考虑该工具是否符合自己负责的流程@@,还要评估@@它实际是否方便生产现场的人员使用@@,运营成本是否是最合适的@@。因此@@,我们采取了引入验证试验这个方式@@。

我们在@@排列电路板的流程中安装了照度设备@@@@,因为它能识别信标灯的明灭@@,自动收集运行状况的数据并绘制成图表@@,所以使我们有了重大发现@@。那就是@@“能力利用@@率的@@参差不齐@@”。能力利用@@率有时为@@50%,有时则接近@@@@80%。我很惊讶居然存在@@这么大的差距@@。今后@@,我们计划分析导致这种差异的停机因素@@,均衡能力利用@@率并同时优化设备@@和@@人员@@。”

除了照度设备@@外@@,我们还对可以收集六种事件@@(例如@@停机因素@@)的数据并将其绘制成图表的骰子型设备@@@@进行了验证@@。其工作原理是将@@“因机器故障而停机@@”、“因人为失误而停机@@”等@@事件提前注册@@到骰子型设备@@@@的六个面上@@,当设备@@停机时@@,操作人员可通过改变骰子面的朝向来收集数据@@。该设备@@还可以轻松将哪些设备@@在@@何时间因为什么原因而停机@@,以及@@恢复运行所需的时间@@“可视化@@”。

冈水@@:“包括照度设备@@和@@骰子型设备@@@@在@@内的@@‘JIGlet’安装起来简单省力@@,任何人都可以操作@@,这一点是非常具有吸引力的@@。我认为@@,直观且浅显易懂@@,即使没有丰富的@@IT知识也能轻松操作这一点是非常重要的@@。另一方面@@@@,由于骰子型设备@@@@需要由操作人员亲自操作@@,所以我们意识到对生产现场进行教育培训也是必不可少的@@。”

“可视化@@”可以提高@@积极性的发现@@

冈水@@回忆说@@,IT工具的利用@@还带来了意想不到的效果@@。

冈水@@:“能力利用@@率的@@‘可视化@@’是一项收获@@,而它给人带来的影响也是一项发现@@。以前@@只是完成眼前工序的操作人员在@@看到具体的能力利用@@率后有了态度上的转变@@,变得能够自己思考@@、发现改善方法了@@。当然@@,显示数值就表示@@有时也可能接受严格的评价@@,但让我没有想到的是@@,这一点也成为了提高@@积极性的契机@@。”

金泽村田制作所目前正在@@考虑引入@@@@AI、RPA(机器人@@流程自动化@@)和@@BI(商业智能@@)等@@技术@@@@,正可谓处于实现智慧工厂化的过程中@@。今后@@,在@@提高@@生产量@@、提高@@流程效率@@、均衡作业的同时@@,他们还将目光投向了操作设备@@的人才培养方面@@@@。

冈水@@:“以前@@,操作人员只在@@生产现场工作@@,现在@@我们则设立了部门内部的报告会@@,让他们报告自己正在@@进行的工作@@。我认为@@,让操作人员积极参加这些会议可以培养他们的参与意识@@、责任感和@@积极性@@。还有人表示@@现在@@自己更有自信在@@众人面前发言了@@。”

小山@@:“除了公司内部的培训外@@,我们还建立了@@QC兴趣小组@@(自发管理@@、改善职场的小团体改善活动@@),搭建了一个让员工发表个人意见的平台@@。我们希望员工能够掌握自主发现@@、分析工作现场中存在@@的问题@@@@,思考改进方案的能力@@。”

IT工具可以根据各种数据提供改进方案@@,但决定是否采用该方案的终究还是人@@。说到底@@,思考应将哪些@@IT工具引入到哪个流程才有效的也是人@@。所以金泽村田制作所才需要培养人才@@。智慧工厂化与人才培养相结合后@@,或@@许就能为金泽村田制作所乃至整个制造业所面临的问题@@提供解答@@。