作者@@:Jan Baurichter,来源@@: 英飞凌@@工业半导体@@

在@@本文的@@第一部分@@——《如何通过改进@@IGBT模块@@布局@@来克服芯片缩小带来的@@热性能挑战@@》,我们提到尺寸和@@功率往往看起来像硬币的@@两面@@。当你缩小尺寸时@@@@,你不可避免地会降低@@功率@@。在@@那篇文章中@@@@,我们介绍了芯片缩小对热性能的@@影响@@,以及如何通过优化芯片位置和@@模块@@布局@@来减轻这种影响@@。现在@@@@,让我们来看看我们如何能够改善电气性能@@。同样@@,我们将以采用@@TRENCHSTOP™ IGBT 7技术@@的@@新型@@1200V、600A EconoDUAL™ 3模块@@为@@例@@,该模块@@针对通用驱动@@(GPD)、商业@@、建筑和@@农业车辆@@(CAV)、不间断电源@@(UPS)和@@太阳能等应用进行了优化@@。

1200V TRENCHSTOP™ IGBT 7中@@功率技术@@与以前的@@@@IGBT 4技术@@相比@@,芯片缩小了约@@30%。芯片放置和@@模块@@布局@@可以对较小的@@芯片的@@热性能产生积极的@@影响@@,但@@它们也会影响开关损耗@@@@。

小芯片的@@电气挑战@@

在@@EconoDUAL™ 3这样的@@中@@等功率模块@@中@@@@,需要并联多个芯片以实现高模块@@电流@@。为@@了充分利用芯片技术@@的@@开关性能@@,一个适当的@@模块@@设计是关键@@,这意味着@@并联芯片的@@对称性非常重要@@。

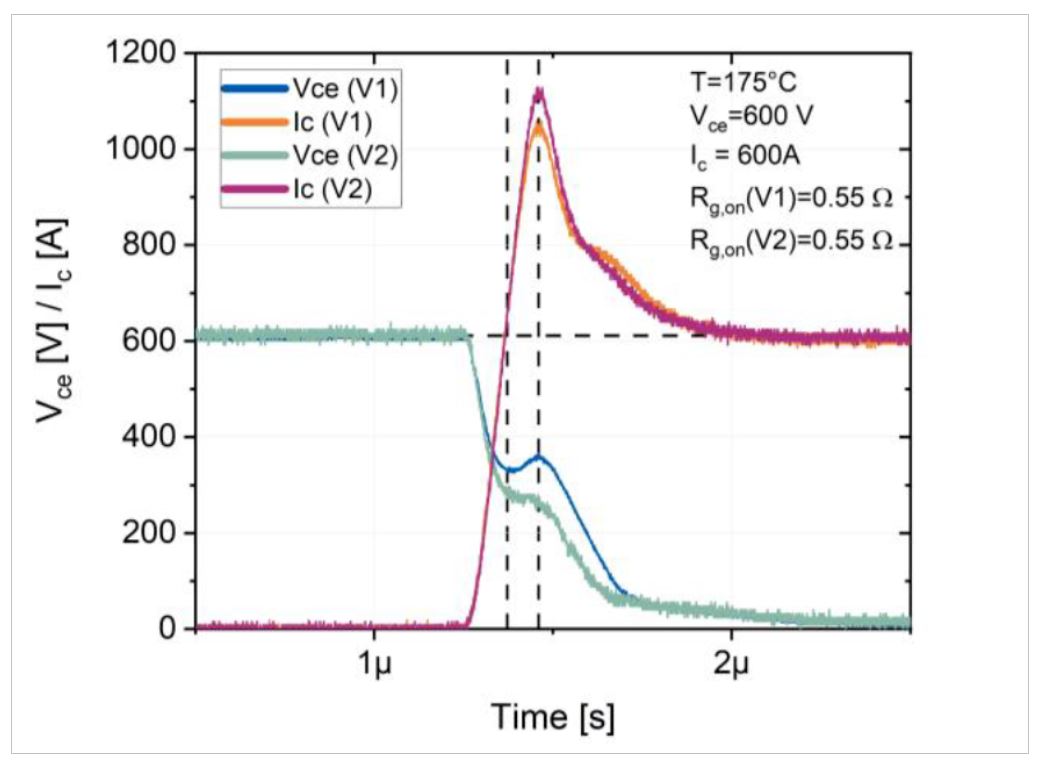

开关速度和@@损耗的@@一个限制因素是在@@@@@@IGBT开启期间从二极管到@@IGBT之间的@@换流@@。图@@1说明了在@@相同的@@@@@@di/dt,和@@相同的@@@@IGBT和@@二极管技术@@和@@尺寸下@@,两种不同模块@@布局@@的@@@@IGBT开启过程@@。

图@@1:模块@@布局@@V1和@@V2的@@IGBT 7开启过程@@,开关速度相同@@

当电流开始上升时@@@@,CE电压@@下降@@。两种不同布局之间的@@一个明显区别是@@,电压@@(Vce)在@@V1中@@显示出一个驼峰曲线@@,这是由二极管的@@恢复过程造成的@@@@。二极管的@@电流@@需要过零@@,以便能够承担电压@@@@。从这点开始@@,IGBT可以将电压@@转移到二极管上@@,让自己的@@电压@@下降@@@@,直到达到饱和@@状态@@(Vcesat)。

由于芯片并联@@,最慢的@@二极管决定了整体开关速度@@。尽管@@两种布局在@@第一阶段显示了相等的@@@@di/dt,但@@V2有一个较高的@@反向恢复电流峰值@@,而@@V1在@@最后阶段显示了一个较高的@@反向恢复拖尾电流@@。这表明两种布局的@@二极管恢复过程是不同的@@@@,而@@且它直接影响到@@IGBT的@@开通损耗和@@二极管的@@关断损耗@@。为@@了更清楚地看到这一点@@,你可以比较@@@@V1和@@V2的@@模块@@布局@@的@@简化原理图@@@@(图@@2)。

比较@@模块@@布局@@原理图@@以改善换流能力@@

图@@2:模块@@布局@@V1和@@V2的@@简化示意图@@@@。低边@@IGBT的@@开启过程@@和@@反向恢复电流的@@电流@@路径用红色标出@@。

在@@V1中@@,高边@@(HS)和@@低边@@@@(LS)的@@所有@@IGBT和@@FWD被分别并联@@,然后通过一个公共电感@@(LHS)连接@@。在@@LS IGBT的@@开启过程@@中@@@@,所有的@@高边@@二极管与低边@@@@IGBT通过这个单一的@@公共电感进行换向@@@@,这降低@@了反向恢复电流上升阶段的@@@@di/dt,从而@@导致载流子的@@提取速度变慢@@。

在@@V2中@@,使用了不同的@@物理布局@@。在@@这里@@,每个高边@@二极管可以在@@它自己的@@电流@@路径上与相应的@@低边@@@@IGBT直接换向@@@@。这导致了在@@二极管电流的@@过零点到反向恢复电流峰值之间的@@阶段有一个更陡峭的@@@@di/dt。更多的@@电荷载流子在@@第一阶段被提取@@,而@@二极管可以更快地建立电压@@@@(图@@3)。

图@@3:在@@相同的@@@@di/dt开关速度下@@,模块@@布局@@V1和@@V2的@@二极管关断@@

当从所有二极管中@@提取载流子的@@过程是同步的@@@@,IGBT电压@@可以更快地下降@@,降低@@IGBT开启的@@开关损耗@@@@。最好的@@情况是当并联的@@@@IGBT可以直接与对面的@@各自的@@续流二极管@@(FWD)换向@@,所有的@@路径都有理想的@@相同电感@@。尽管@@V2中@@低边@@和@@高边@@的@@不对称性增加了@@,但@@可以实现整体开关损耗@@的@@巨大减少@@--在@@相同的@@@@di/dt下约为@@@@7%(图@@4)。

图@@4:在@@图@@@@2和@@图@@@@4所示的@@开关条件下@@,模块@@布局@@V1和@@V2的@@相对@@IGBT 7开关损耗@@。

比较@@1200V 600A TRENCHSTOP™ IGBT 7与前一代@@IGBT 4的@@热和@@电气性@@

从本文的@@第一部分@@--以及现在@@@@的@@第二部分@@--可以看出@@,优化模块@@布局@@对散热和@@电气性能都有重大影响@@。但@@是@@,这在@@实践中@@是如何应用的@@呢@@?为@@此@@,让我们比较@@一下以前的@@@@EconoDUAL™ 3 1200V, 600A with TRENCHSTOP™ IGBT4配备@@的@@模块@@布局@@@@V1(FF600R12ME4_B72)和@@新的@@@@@@EconoDUAL™ 3 1200V, 600A with TRENCHSTOP™ IGBT7配备@@的@@模块@@布局@@@@V2。

为@@了得到一个实际的@@比较@@@@,让我们看看典型应用条件下的@@性能@@(图@@5)。我们在@@逆变器工作模式下运行模块@@@@,采用强制空气散热器冷却@@。为@@了获得模块@@的@@完整热图@@像@@,我们用红外相机测量了@@IGBT和@@FWD的@@结温@@。

图@@5:典型仿真条件@@

受到二极管瞬变的@@限制@@,IGBT4模块@@(FF600R12ME4_B72)是在@@@@du/dt为@@4.1kV/μs时@@测试的@@@@。IGBT7模块@@是在@@@@两个不同的@@开关速度@@--5 kV/μs和@@6.5kV/μs--下测量的@@@@。从图@@@@6中@@的@@结果可以看出@@@@,IGBT4模块@@的@@最大有效值电流为@@@@490A,而@@IGBT7模块@@在@@@@5kV/μs的@@IGBT(du-dt)on下最大可输出@@520A的@@电流@@,在@@6.5kV/μs的@@IGBT(du-dt)on下输出电流@@可达到@@535A。这意味着@@,在@@典型的@@应用条件下@@,新的@@@@EconoDUAL™ 3 1200V, 600A TRENCHSTOP™ IGBT7可以提供约@@8%的@@更高的@@输出有效值电流@@,而@@不会受到开关速度的@@限制@@。

图@@6:测量平均芯片温度@@Tvj,avg作为@@不同@@IGBT(du-dt)on的@@RMS输出电流@@IRMS的@@函数@@

这些数字表明@@,即使不改变芯片技术@@@@,也可以通过模块@@设计在@@热和@@电气方面实现更高的@@输出电流@@@@。在@@应用条件下的@@实际测量中@@@@,也证实了这些发现@@。

新开发的@@带有@@TRENCHSTOP™ IGBT7的@@EconoDUAL™ 3 1200V, 600A的@@整体开关损耗@@与前一代@@带有@@IGBT 4的@@产品相比可减少约@@10%至@@25%。此外@@,其静态损耗可降低@@@@20%。测量结果证实@@,在@@150°C时@@,输出电流@@增加了约@@7%,但@@如果使用@@IGBT7的@@过载运行温度高达@@175°C,这种差异会更加明显@@。

虽然芯片缩小可能会提高@@热阻@@,但@@是@@通过巧妙的@@模块@@设计@@,芯片的@@缩小却不一定导致应用性能下降@@。