作者@@:泛林集团@@半导体工艺与整合工程师@@ Sumant Sarkar

原文链接@@: https://www.coventor.com/blog/creating-airgaps-to-reduce-parasitic-capac...

减少栅极金属和晶体管的源极@@/漏极接触之间的寄生电容@@可以减少器件的开关延迟@@。减少寄生电容@@的方法之一是设法降低栅极和源极@@@@/漏极之间材料层的有效介电常数@@,这可以通过在@@该位置的介电材料中@@引入空气间隙@@来实现@@。这种类型的方式过去已经用于后道工序@@ (BEOL) 中@@,以减少金属互连之间的电容@@ [1-4]。本文中@@@@,我们将专注于前道工序@@ (FEOL),并演示在@@栅极和源极@@@@/漏极之间引入空气间隙@@@@的@@SEMulator3D®模型@@[5]。SEMulator3D®是一个虚拟的制造软件平台@@,可以在@@设定的半导体工艺流程@@内模拟工艺变量@@。利用@@SEMulator3D®设备@@中@@的实验设计@@ (DoE) 功能@@,我们展示了寄生电容@@与刻蚀深度@@@@和其他用于制作空气间隙@@的刻蚀工艺参数的相关性@@,以及它与空气间隙@@大小和体积的相关性@@。

图@@1显示了@@SEMulator3D® FinFET模型@@的横截面@@。为@@了在@@@@FinFET的栅极和源极@@@@/漏极之间引入空气间隙@@@@,我们进行了高选择比的氮化硅刻蚀工艺@@,然后进行@@经过优化的氮化硅沉积工艺@@,以封闭结构并产生空气间隙@@结构@@。接着用氮化硅@@CMP(化学机械抛光@@)工艺对表面进行平坦化处理@@。

图@@1:在@@FinFET模型@@中@@引入空气间隙@@的@@SEMulator3D工艺流程@@。可视性沉积的步骤通过在@@顶端夹止的方式产生空气间隙@@@@,然后进行@@CMP步骤除去多余的氮化硅@@。空气间隙@@减少了栅极和源极@@@@/漏极之间的寄生电容@@@@。空气间隙@@的大小可以通过改变刻蚀反应物的刻蚀深度@@@@@@、晶圆倾角和等离子体入射角度@@分布来控制@@。

使用@@SEMulator3D的虚拟测量功能@@测量以下指标@@:

1. 栅极金属和源极@@/漏极之间的寄生电容@@@@

2. 空气间隙@@的体积@@

3. 空气间隙@@z轴的最小值@@,代表空气间隙@@的垂直尺寸@@

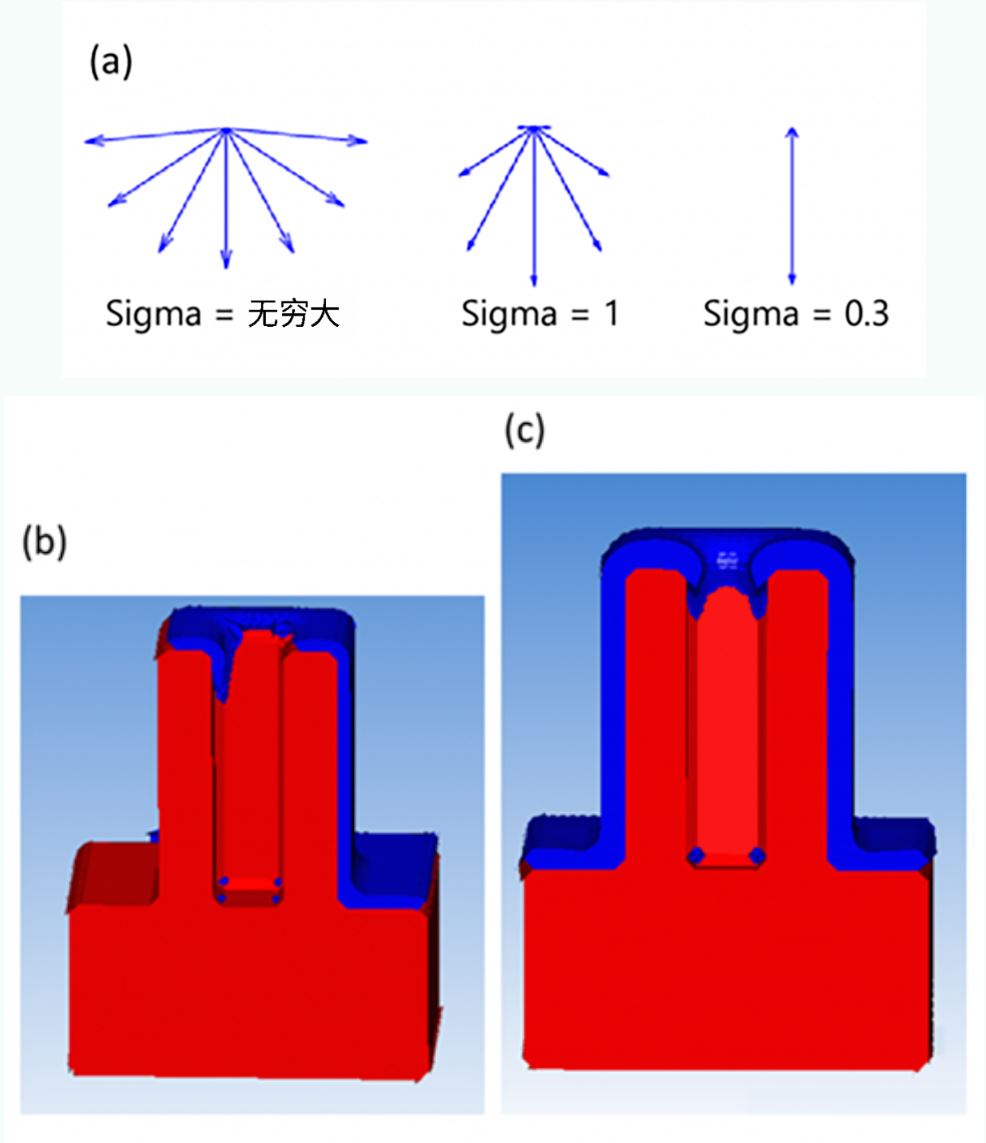

在@@氮化硅刻蚀步骤中@@@@,刻蚀深度@@@@、刻蚀反应物等离子体入射角度@@分布@@(在@@文献中@@称为@@等离子体入射角度@@分布@@)和晶圆倾角@@(假定晶圆旋转@@@@)在@@实验设计期间是变化的@@。图@@2a-f 显示了@@在@@不同的晶圆倾角和等离子体入射角度@@分布值下@@,电容和空气间隙@@的体积@@如何跟随刻蚀深度@@@@发生变化@@。随着刻蚀深度@@@@的增加@@,产生的空气间隙@@也变大@@(图@@2d)。因为@@空气的介电常数比氮化物要低很多@@,所以这降低了有效的介电常数@@。相应地@@,栅极和源极@@/漏极之间的寄生电容@@@@就减小了@@。倾斜角减小会将刻蚀反应物从侧壁移开@@,并将其推向所产生的空气间隙@@底部@@(图@@3b-c)。这解释了为@@什么在@@给定的深度@@和等离子体入射角度@@分布值下@@,晶圆倾角越小@@,空气间隙@@越大@@,电容越小@@(图@@2a&d)。另一个重要的结果是@@,等离子体入射角度@@分布的增加会导致晶圆倾角影响减弱@@。当等离子体入射角度@@分布设置为@@@@5度@@(对应较宽@@/等向性的角分散@@@@)的时候@@,晶圆倾角对电容和空气间隙@@体积完全没有影响@@(图@@2c&f)。这与等离子体入射角度@@分布增加对刻蚀的影响是一致的@@。等离子体入射角度@@分布增加会使刻蚀反应物更等向性地轰击基板@@(图@@3a)。这意味着相比等离子体入射角度@@分布值低的时候@@@@,晶圆倾角不再影响刻蚀行为@@@@。

图@@2:随着刻蚀深度@@@@增加@@,空气间隙@@体积增大@@,寄生电容@@减少@@(图@@2a&d)。随着晶圆倾角降低@@,这种下降更为@@急剧@@。但晶圆倾角的影响随着等离子体入射角度@@分布的增加而减小@@,当等离子体入射角度@@分布为@@@@5度@@时@@,晶圆倾角对电容和空气间隙@@体积没有影响@@(图@@2c&f)。

图@@3:(a) 角分散@@ (sigma) 对刻蚀反应物方向性的影响@@;(b) 45度@@晶圆倾角的影响@@(晶圆被固定@@);(c) 80度@@晶圆倾角的影响@@(晶圆旋转@@)

图@@片@@来源@@:SEMulator3D产品文档@@

运行大型的实验设计需要消耗很多时间和算力资源@@。但这在@@工艺优化中@@很有必要@@——实验设计参数空间@@上的任何减少都有助于减少所需的时间和资源@@。能够基于自变量预测结果的机器学习模型@@非常有用@@,因为@@它能减少为@@所有自变量组合进行实验设计的需求@@。为@@了这一目标@@,将从实验设计中@@收集到的数据分成训练集@@ (70%) 和测试集@@ (30%),然后将其输入人工神经网@@络@@ (ANN)。该模型@@有两个隐藏层@@(图@@4a),用网@@格搜索法进行超参数调优@@。该模型@@在@@测试数据上运行@@,发现其平均准确度@@为@@@@99.8%。四分之三测试集的绝对百分比误差@@ (APE) 为@@0.278%及以下@@(图@@4c)。图@@4e显示了@@预测和实际寄生电容@@的测试行样本@@。这种机器学习的应用使我们能够降低实验设计的规模@@,减少所需时间@@。我们可以大幅减小参数空间@@@@,与此同时并没有明显降低结果的准确性@@。在@@我们的案例中@@@@,实验设计的规模从@@~5000减少到@@~2000个参数组合@@。SEMulator3D的自定义@@python步骤将这种类型的机器学习代码整合到工艺模拟中@@@@,其结果可以导入半导体工艺模型@@的下一个步骤@@。

图@@4:根据刻蚀深度@@@@@@、晶圆倾角和等离子体入射角度@@分布来预测寄生电容@@的人工神经网@@络@@ (ANN) 模型@@。测试数据的预测准确度@@为@@@@99.8%。衡量预测电容和实际电容之间差异的指标是绝对百分比误差@@ (APE)。75%测试案例的@@APE值为@@@@0.28%或@@更低@@。准确的机器学习模型@@可以帮助探索更小的参数空间@@@@,从而减少所需的时间和算力资源@@。

结论@@

使用@@Coventor SEMulator3D® 在@@FinFET器件的栅极和源极@@@@@@/漏极之间引入虚拟空气间隙@@@@,我们研究了空气间隙@@对寄生电容@@的影响@@,并通过改变刻蚀工艺参数@@,研究了对空气间隙@@体积和寄生电容@@的影响@@。随后@@,结果被输入到人工神经网@@络中@@@@,以创建一个可以预测寄生电容@@的机器学习模型@@@@,从而减少为@@每个刻蚀参数值组合进行实验设计的需求@@。

参考资料@@:

[1] Hargrove, M. (2017, October 18). Reducing BEOL Parasitic Capacitance using Air Gaps https://www.coventor.com/blog/reducing-beol-parasitic-capacitance-using-...

[2] Nitta, S., Edelstein, D., Ponoth, S., Clevenger, L., Liu, X., & Standaert, T. (2008, June). Performance and reliability of airgaps for advanced BEOL interconnects. In 2008 International Interconnect Technology Conference (pp. 191-192). IEEE.

[3] Shieh, B., Saraswat, K. C., McVittie, J. P., List, S., Nag, S., Islamraja, M., & Havemann, R. H. (1998). Air-gap formation during IMD deposition to lower interconnect capacitance. IEEE Electron Device Letters, 19(1), 16-18.

[4] Fischer, K., Agostinelli, M., Allen, C., Bahr, D., Bost, M., Charvat, P., … & Natarajan, S. (2015, May). Low-k interconnect stack with multi-layer air gap and tri-metal-insulator-metal capacitors for 14nm high volume manufacturing. In 2015 IEEE International Interconnect Technology Conference and 2015 IEEE Materials for Advanced Metallization Conference (IITC/MAM) (pp. 5-8). IEEE.

[5] Banna, S. (2016, August). Scaling challenges and solutions beyond 10nm. In 2016 IEEE International Conference on Electron Devices and Solid-State Circuits (EDSSC) (pp. 181-186). IEEE.