作者@@:Omar Harmon, Zhenbo Zhao, Lukas Hein,来源@@:英飞凌工业半导体@@

今天@@,功率半导体为很多应用@@提供高功率密度的@@解决方案@@。如何将功率器件的@@发热充分散出去是@@解决高功率密度设计的@@关键@@。通过@@使用@@@@IGBT焊接在双面覆铜陶瓷板@@(DCB)上@@可以帮助减少散热系统的@@热阻@@@@,前提是@@需要@@IGBT单管封装@@支持@@SMD工艺@@。本文将展示一种可回流焊接@@的@@@@TO-247PLUS单管封装@@,该封装可将器件芯片@@到@@DCB基板的@@热阻@@降至最低@@。

1. 引言@@

商业@@、建筑和农业车辆@@(CAV)应用@@竞争激烈不断发展@@,要求不断提高@@功率密度并降低成本@@。使用@@单管方案可以有效的@@降低产品成本@@,同时也要求单管@@IGBT要承受重载周期中@@产生的@@热量@@。为了支持这样的@@要求@@,功率半导体应具有@@较低的@@损耗@@,并在标准@@封装中@@@@使用@@尽可能大的@@芯片@@@@,系统热阻要最低@@。一个可能的@@解决方案是@@将单管安装在水冷散热器上@@@@@@。为了满足@@@@绝缘要求@@,器件被安装或@@焊接到@@DCB上@@。DCB本身也被固定在水冷散热器上@@@@。为了满足@@@@较低的@@系统损耗和可靠的@@运行@@,本文所描述的@@器件采用了@@EDT2 IGBT芯片@@,具有@@750V的@@阻断电压@@,可用于@@500V的@@电池系统@@。更高的@@阻断电压@@为杂散电感产生的@@关断应力提供了更多的@@设计裕量@@。为了满足@@@@CAV的@@高电流要求@@,该器件采用了能装入@@ TO-247PLUS封装的@@@@最大的@@芯片@@@@。再加上@@短路稳健性和出色的@@轻载功率损耗@@,EDT2技术@@是@@@@CAV应用@@的@@完美选择@@。

2. TO-247PLUS单管封装@@的@@回流焊接@@@@

TO-247PLUS是@@一种可以容纳高功率密度解决方案所需的@@大型芯片@@的@@理想封装@@[1]。为了最大限度地提高@@其热性能@@,需要将芯片@@到冷却系统的@@热阻@@降至最低@@。一种解决方案是@@将封装的@@@@背面通过@@@@DCB焊接到水冷散热器上@@@@。作为一个标准@@的@@@@通孔器件@@(THD),一般使用@@的@@是@@波峰焊工艺@@@@。为了承受回流焊工艺@@@@,需要对标准@@@@TO247封装进行改进@@。使用@@共聚焦扫描声学显微镜@@(CSAM)对标准@@的@@@@@@TO-247和改进的@@@@TO-247PLUS封装进行评估@@。满足@@湿度敏感水平@@(MSL) 3存储条件下的@@产品@@,在峰值温度@@@@245°C及该温度@@以下进行回流焊接@@@@,可以持续@@30秒@@。TO-247PLUS 封装的@@@@改进版是@@根据标准@@@@JEDECJ-STD-020E设计和认证的@@@@。图@@1展示了@@标准@@@@TO-247封装的@@@@结果@@。

Fig.1 标准@@TO-247封装的@@@@CSAM

在引脚顶部以及芯片@@表@@面可以观察到明显的@@分层@@。众所周知@@,这种分层会在产品的@@使用@@寿命内对导线产生负面影响@@。此外@@,芯片@@垫片@@上@@的@@分层@@,延伸到封装表@@面@@,可能会形成一条通往封装外部的@@路径@@,使芯片@@暴露在恶劣的@@环境条件下@@,如湿度@@。标准@@的@@@@TO-247封装不建议用于回流焊焊接@@。

图@@2展示了@@TO-247PLUS封装的@@@@改进版在@@1000次温度@@循环@@后的@@@@测试结果@@@@。芯片@@顶部@@、芯片@@垫片@@、引脚顶部或@@芯片@@焊接层没有分层@@。因此@@,这种封装是@@回流焊接@@的@@理想选择@@。

图@@2 满足@@MSL1存储条件的@@@@TO-247PLUS单管经过@@1000次温度@@循环@@后的@@@@C-SAM

还进行了进一步的@@测试@@,以确定@@TO-247PLUS封装适用于表@@面贴装器件的@@极限@@。满足@@MSL1存储条件的@@@@产品@@,在峰值温度@@@@245°C及该温度@@以下回流焊并持续@@30s,该封装经历了多达@@2000次温度@@循环@@。图@@3和图@@@@4显示了@@CSAM的@@测试结果@@@@。没有发现严重的@@分层或@@电气故障@@。这进一步验证了@@TO-247PLUS SMD封装改进版的@@有效性@@。

图@@3 满足@@MSL1存储条件并在@@2000次温度@@循环@@后的@@@@TO-247PLUS SMD芯片@@顶面的@@@@C-SAM

图@@4 满足@@MSL1存储条件并在@@2000次温度@@循环@@后的@@@@TO-247PLUS SMD管脚顶部的@@@@C-SAM

3. 热性能测试@@

针对@@电机驱动器的@@大电流测试@@,将该器件安装@@DCB 上@@,在该应用@@相关的@@条件下进行测试用来评估@@TO-247PLUS SMD封装的@@@@在该应用@@条件下的@@热性能@@。

3.1 测试设置和条件@@

这些评估中@@使用@@的@@测试样品是@@@@750V/200A的@@EDT2 IGBT芯片@@和@@200A的@@EmCon3二极管芯片@@封在@@TO-247PLUS SMD封装中@@@@,设计用于主驱系统@@,特别是@@@@CAV应用@@。EDT2 IGBT针对@@汽车应用@@@@,使用@@了微沟槽栅设计@@,针对@@10kHz范围内的@@开关频率进行了优化@@,降低了导通和开关损耗@@。图@@10是@@DUT组装@@DCB并安装在底板上@@的@@图@@形说明@@。

图@@10 测试组件@@。12个单管@@IGBT通过@@DCB安装在水冷散热器上@@@@

两个单管@@并联@@,使用@@B6拓扑@@,总共有@@12个测试样品@@。所有的@@@@DUT都被回流焊接@@在@@DCB上@@,并安装在水冷散热器基板上@@@@。负载是@@一个永磁电机@@。热电偶被用来监测@@IGBT温度@@、散热器基板和进水@@/出水口@@。该逆变器的@@母线电压为@@310V,水温被设定为@@ 27°C。

3.2 测试结果@@

热测试涉及最坏条件下的@@应用@@情况@@。在低开关频率下@@,变频器各相上@@的@@@@IGBT都会在较长的@@时间内导通高峰值电流@@。如果冷却设计不合适@@,IGBT/二极管将被加热@@,可能达到超过芯片@@的@@温度@@@@。

堵转工况是@@电机驱动的@@极端工况@@,考验着系统的@@散热能力和极限性能@@。下面是@@堵转测试的@@结果@@。

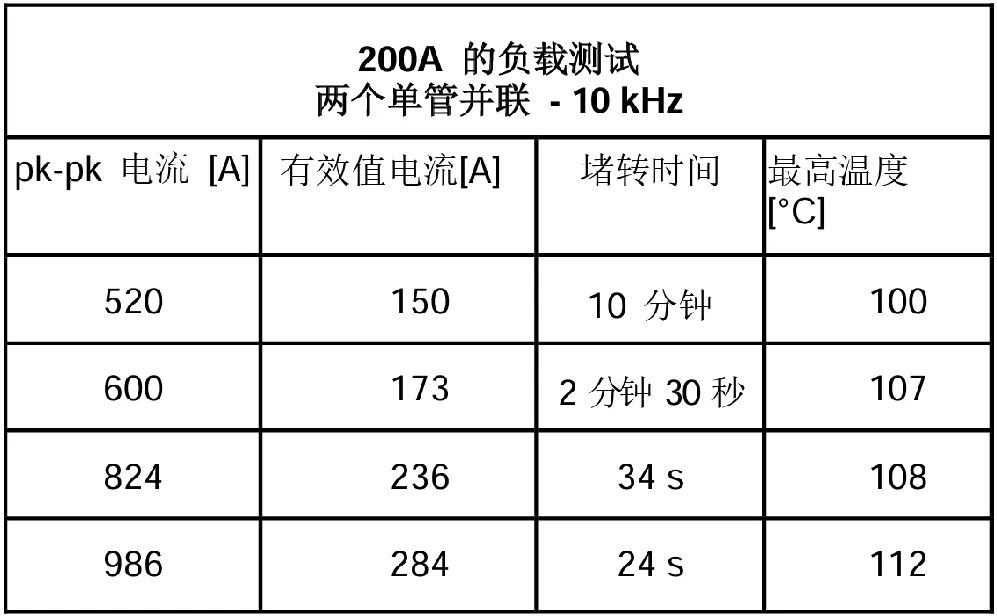

表@@1 10kHz开关频率下的@@堵转测试数据@@

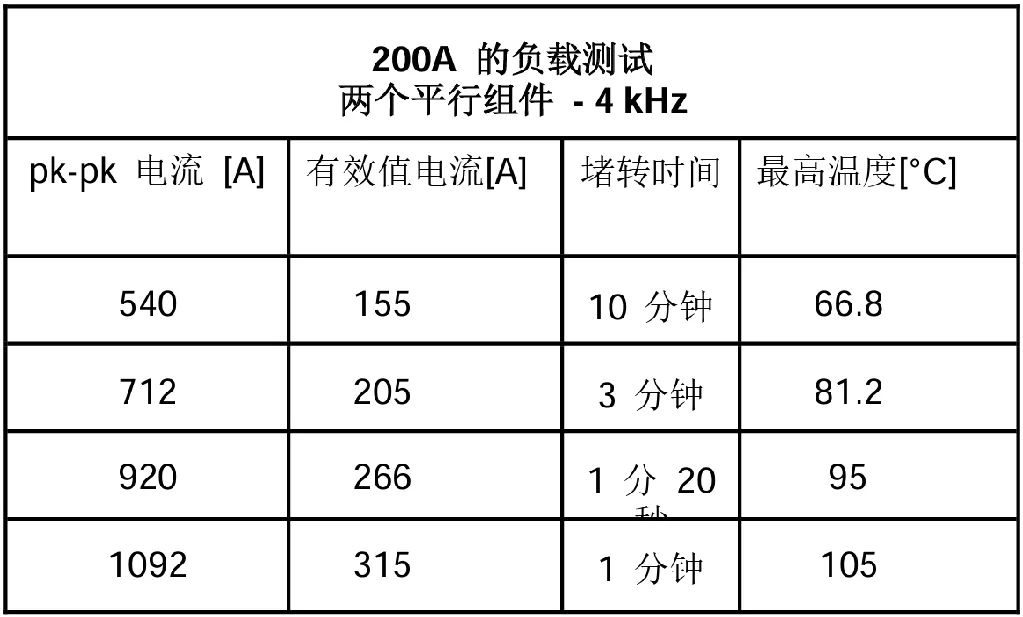

表@@2 4kHz开关频率下的@@堵转数据@@

4. 结论@@

TO-247PLUS SMD是@@对@@CAV这些需要高功率密度和可靠的@@功率半导体的@@应用@@来讲是@@理想的@@单管封装@@@@。该封装能够在@@DCB上@@进行回流焊接@@@@,不会产生分层@@。这最大限度地减少了从器件芯片@@到@@DCB的@@热阻@@。应用@@测试验证了@@EDT2 IGBT与@@EmCon3二极管共同封装在@@TO-247PLUS SMD中@@,满足@@了@@CAV应用@@的@@要求@@。与@@系统短路测试相当的@@堵转测试@@,器件可在最大允许的@@工作结温内运行@@。