在本系列第二篇文章中@@@@,我们主要了解到半导体封装@@@@的作用@@。这些封装@@的形状和@@尺寸各异@@,保护和@@连接脆弱集成电路的方法也各不相同@@。在这篇文章中@@@@,我们将带您了解半导体封装@@@@的不同分类@@,包括制造半导体封装@@@@所用材料的类型@@、半导体封装@@@@的独特制造工艺@@,以及@@半导体封装@@@@的应用案例@@。

半导体封装@@@@的分类@@

图@@1为您呈现了半导体封装@@@@方法的不同分类@@,大致可以分为两种@@:传统@@封装@@和@@晶圆@@级@@(Wafer-Level)封装@@。传统@@封装@@首先将晶圆@@切割成芯片@@,然后@@对芯片进行封装@@@@;而晶圆@@级封装@@@@则是先在晶圆@@上进行部分或@@全部封装@@@@,之后再将其切割成单件@@。

图@@1:半导体封装@@@@方法的分类@@(ⓒ HANOL出版社@@)

根据封装@@材料的不同@@,传统@@封装@@方法可进一步细分为陶瓷封装@@@@和@@塑料封装@@@@@@。根据封装@@媒介的不同@@,塑料封装@@@@又可进一步分为引线框架@@封装@@@@(Leadframe)或@@基板封装@@@@@@(Substrate)。

晶圆@@级封装@@@@方法可进一步细分为四种不同类型@@:1)晶圆@@级芯片封装@@@@(WLCSP),可直接在晶圆@@顶部形成导线和@@锡球@@(Solder Balls),无需基板@@;2)重新分配层@@(RDL),使用晶圆@@级工艺重新排列芯片上的焊盘@@位置@@1,焊盘@@与外部采取电气连接方式@@;3)倒片@@(Flip Chip)封装@@,在晶圆@@上形成焊接凸点@@@@2进而完成封装@@工艺@@;4)硅通孔@@(TSV)封装@@,通过硅通孔@@技术@@@@,在堆叠芯片内部实现内部连接@@。

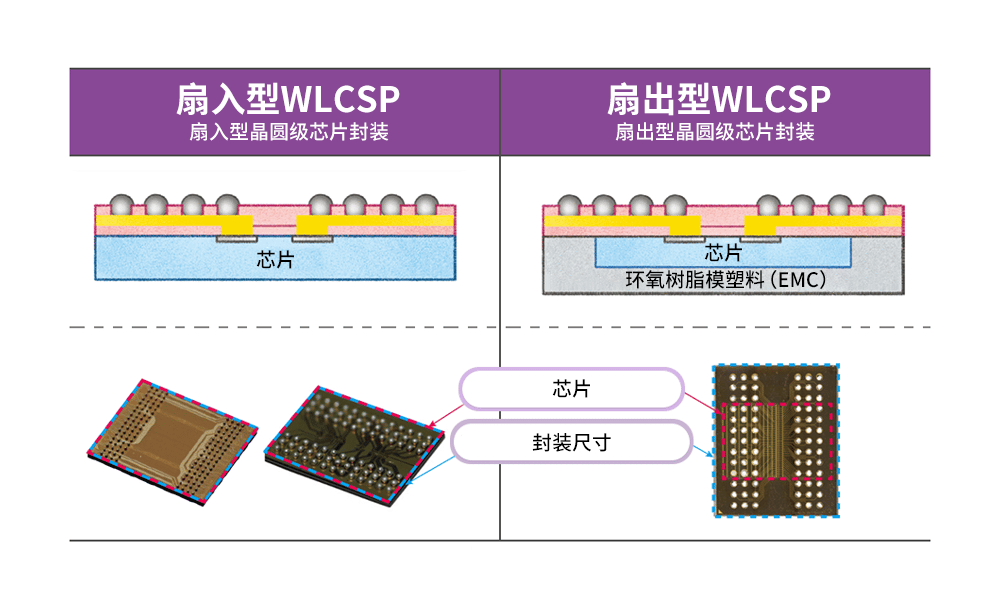

晶圆@@级芯片封装@@@@分为扇@@入型@@@@WLCSP和@@扇@@出型@@@@WLCSP。扇@@入型@@WLCSP工艺将导线和@@锡球固定在晶圆@@顶部@@,而扇@@出型@@@@WLCSP则将芯片重新排列为模塑@@@@3晶圆@@。这样做是为了通过晶圆@@级工艺形成布线层@@,并将锡球固定在比芯片尺寸更大的封装@@@@上@@。

1焊盘@@ (Pad):一种以电气方式连接至其他媒介的通道@@。在芯片上@@,焊盘@@通过导线或@@倒片@@凸点与外部实现电气连接@@;在基板上@@@@,焊盘@@用于芯片之间的连接@@。

2焊接凸点@@ (Solder bump):一种通过倒片@@键合将芯片连接到基板的导电凸点@@。它还可以将球栅阵列@@@@(BGA)或@@芯片尺寸封装@@@@(CSP)连接至电路板@@。

3模塑@@ (Molding):使用环氧树脂模塑@@料@@@@(EMC)密封引线键合结构或@@倒装芯片键合结构半导体产品的过程@@。

1. 传统@@( Conventional )封装@@

塑料封装@@@@:引线框架@@

图@@2:引线框架@@封装@@方法的分类@@(ⓒ HANOL出版社@@)

在塑料封装@@@@方法中@@@@,芯片被环氧树脂模塑@@料@@@@(EMC)4等塑料材料覆盖@@。引线框架@@封装@@是一种塑料封装@@@@方法@@,采用@@一种被称为引线框架@@的金属引线作为基板@@。引线框架@@采用@@刻蚀工艺在薄金属板上@@形成布线@@。

4环氧树脂模塑@@料@@(EMC):一种热固性塑料@@,具有优异的机械@@、电绝缘和@@耐温特性@@。环氧树脂模塑@@料@@是一种分子量相对较低的树脂@@,能够在固化剂或@@催化剂的作用下进行三维固化@@。

图@@2呈现了引线框架@@封装@@方法的各种分类@@。20世纪@@70年代@@,人们通常采用@@双列直插式封装@@@@(DIP)或@@锯齿型单列式封装@@@@(ZIP)等通孔型技术@@@@,即@@,将引线插入到印刷电路板@@(PCB)的安装孔中@@@@。后来@@,随着引脚@@@@(Pin)数量的不断增加@@,以及@@PCB设计的日趋复杂@@,引线插孔技术@@的局限性也日益凸显@@。在此背景下@@,薄型小尺寸封装@@@@(TSOP)、四方扁平封装@@@@(QFP)和@@J形引线小外形封装@@@@(SOJ)等表面贴装型技术@@陆续问世@@。对于需要大量输入@@/输出@@(I/O)引脚@@(如逻辑芯片@@)的产品而言@@,可采用@@四方扁平封装@@@@@@(QFP)等封装@@技术@@@@,将引线固定在四个边上@@。为了满足系统环境对薄型化封装@@的需求@@,薄型四方扁平封装@@@@@@(TQFP)和@@薄型小尺寸封装@@@@也应运而生@@。

随着半导体产品向更高速度迈进@@,支持多层布线的基板封装@@@@方法成为主流封装@@技术@@@@。但是@@,TSOP封装@@等引线框架@@封装@@方法因其制造成本较低@@,仍然得到广泛使用@@。引线框架@@通过在金属板上@@冲压或@@刻蚀布线形状制成@@,而基板的制造工艺则相对复杂@@,因此@@,引线框架@@的制造成本比基板的制造成本更低@@。综上@@,在生产不追求高速电气特性的半导体产品时@@,引线框架@@封装@@方法仍然是一种理想选择@@。

塑料封装@@@@:基板封装@@@@

顾名思义@@,基板封装@@@@方法使用基板作为媒介@@。由于基板使用多层薄膜制成@@,因而基板封装@@@@有时也被称为压层式封装@@@@。不同于引线框架@@封装@@只有一个金属布线层@@(因为引线框架@@这种金属板无法形成两个以上金属层@@),基板封装@@@@可以形成若干布线层@@,因此@@电气特性更加优越且封装@@尺寸更小@@。引线框架@@封装@@和@@基板封装@@@@的另一个主要区别是布线连接工艺@@。连接芯片和@@系统的布线必须分别在引线框架@@和@@基板上@@实现@@。当需要交叉布线时@@,基板封装@@@@可将导线交叉部署至另一个金属层@@;引线框架@@封装@@由于只有一个金属层@@,因而无法进行交叉布线@@。

如图@@@@3所示@@,基板封装@@@@可以将锡球全部排列在一个面作为引脚@@@@,由此获得大量引脚@@@@。相比之下@@,引线框架@@封装@@采用@@引线作为引脚@@@@,而引线只能在一侧的边缘形成@@。这样的部署也改善了基板封装@@@@的电气特性@@。在封装@@尺寸方面@@,引线框架@@封装@@由主框架和@@侧面引线所占空间@@构成@@,因而尺寸通常较大@@。而基板封装@@@@的引脚@@位于封装@@底部@@,可有效节省空间@@@@,因而尺寸通常较小@@。

图@@3:球栅阵列@@(BGA)和@@平面网@@格阵列@@@@(LGA)封装@@对比@@(ⓒ HANOL出版社@@)

鉴于上述优势@@,如今大多数半导体封装@@@@都采用@@基板封装@@@@@@。最常见的基板封装@@@@类型是球栅网@@格阵列@@(BGA)封装@@。但近年来@@,平面网@@格阵列@@(LGA)封装@@日益盛行@@,这种封装@@方法采用@@由扁平触点构成的网@@格平面结构替代锡球@@。

陶瓷封装@@@@

陶瓷封装@@@@采用@@陶瓷体@@,具有良好的散热性和@@可靠性@@。然而@@,由于陶瓷制造工艺成本高昂@@,导致这种封装@@类型的总制造成本也相对较高@@。因此@@,陶瓷封装@@@@主要用于对可靠性有着极高要求的逻辑半导体@@,以及@@用于验证@@CMOS图@@像传感器@@(CIS)的封装@@@@。

2. 晶圆@@级封装@@@@

扇@@入型@@ (Fan-In) WLCSP (Wafer Level Chip Scale Package)

晶圆@@级芯片封装@@@@的大多数制造过程都是在晶圆@@上完成的@@,是晶圆@@级封装@@@@的典型代表@@。然而@@,从广义上讲@@,晶圆@@级封装@@@@还包括在晶圆@@上完成部分工艺的封装@@@@@@,例如@@,使用重新分配层@@@@、倒片@@技术@@和@@硅通孔@@技术@@的封装@@@@@@。在扇@@入型@@@@WLCSP和@@扇@@出型@@@@WLCSP中@@,“扇@@”是指芯片尺寸@@。扇@@入型@@WLCSP的封装@@@@布线@@、绝缘层和@@锡球直接位于晶圆@@顶部@@。与传统@@封装@@方法相比@@,扇@@入型@@WLCSP既有优点@@,也有缺点@@。

在扇@@入型@@@@WLCSP中@@,封装@@尺寸与芯片尺寸相同@@,都可以将尺寸缩至最小@@。此外@@,扇@@入型@@WLCSP的锡球直接固定在芯片上@@@@,无需基板@@等媒介@@,电气传输路径相对较短@@,因而电气特性得到改善@@。而且@@,扇@@入型@@WLCSP无需基板@@和@@导线等封装@@材料@@,工艺成本较低@@。这种封装@@工艺在晶圆@@上一次性完成@@,因而在裸片@@(Net Die,晶圆@@上的芯片@@)数量多且生产效率高的情况下@@,可进一步节约成本@@。

扇@@入型@@WLCSP的缺点在于@@,因其采用@@硅@@(Si)芯片作为封装@@外壳@@,物理和@@化学防护性能较弱@@。正是由于这个原因@@,这些封装@@的热膨胀系数@@与其待固定的@@PCB基板的热膨胀系数@@@@5存在很大差异@@。受此影响@@,连接封装@@与@@PCB基板的锡球会承受更大的应力@@,进而削弱焊点可靠性@@@@6。

5热膨胀系数@@ (Coefficient of thermal expansion):在压力恒定的情况下@@,物体的体积随着温度升高而增大的比率@@。膨胀或@@收缩的程度与温度的升高或@@降低呈线性关系@@。

6焊点可靠性@@ (Solder joint reliability):通过焊接方式将封装@@与@@PCB连接时@@,确保焊点的质量足以在封装@@生命周期内完成预期的机械和@@电气连接目的@@。

存储器半导体采用@@新技术@@推出同一容量的芯片时@@,芯片尺寸会产生变化@@,扇@@入型@@WLCSP的另一个缺点就无法使用现有基础设施进行封装@@测试@@@@。此外@@,如果封装@@锡球的陈列尺寸大于芯片尺寸@@,封装@@将无法满足锡球的布局要求@@,也就无法进行封装@@@@。而且@@,如果晶圆@@上的芯片@@数量较少且生产良率较低@@,则扇@@入型@@@@WLCSP的封装@@@@成本要高于传统@@封装@@@@。

扇@@出型@@WLCSP

扇@@出型@@WLCSP既保留了扇@@入型@@@@WLCSP的优点@@,又克服了其缺点@@。图@@4显示了扇@@入型@@@@WLCSP和@@扇@@出型@@@@WLCSP的对比@@。

图@@4:扇@@入型@@WLCSP和@@扇@@出型@@@@WLCSP的对比@@(ⓒ HANOL出版社@@)

扇@@入型@@WLCSP的所有封装@@锡球都位于芯片表面@@,而扇@@出型@@@@WLCSP的封装@@@@锡球可以延伸至芯片以外@@。在扇@@入型@@@@WLCSP中@@,晶圆@@切割要等到封装@@工序完成后进行@@。因此@@,芯片尺寸必须与封装@@尺寸相同@@,且锡球必须位于芯片尺寸范围内@@。在扇@@出型@@@@WLCSP中@@,芯片先切割再封装@@@@,切割好的芯片排列在载体上@@,重塑成晶圆@@@@。在此过程中@@@@,芯片与芯片之间的空间@@将被填充环氧树脂模塑@@料@@@@,以形成晶圆@@@@。然后@@,这些晶圆@@将从载体中@@取出@@,进行晶圆@@级处理@@,并被切割成扇@@出型@@@@WLCSP单元@@。

除了具备@@扇@@入型@@@@WLCSP的良好电气特性外@@,扇@@出型@@WLCSP还克服了扇@@入型@@@@WLCSP的一些缺点@@。这其中@@包括@@:无法使用现有基础设施进行封装@@测试@@;封装@@锡球陈列尺寸大于芯片尺寸导致无法进行封装@@@@;以及@@因封装@@不良芯片导致加工成本增加等问题@@。得益于上述优势@@,扇@@出型@@WLCSP在近年来的应用范围越来越广泛@@。

重新分配层@@(ReDistribution Layer, RDL)

RDL技术@@指重新布线的行为@@。RDL技术@@旨在通过添加额外的金属层@@,对晶圆@@上已经形成的键合焊盘@@进行重新排列@@。图@@5显示了使用@@RDL技术@@将焊盘@@重新分配到边缘的中@@心焊盘@@芯片示意图@@和@@剖面图@@@@。RDL技术@@是一种晶圆@@级工艺@@,仅用于重新配置焊盘@@@@,经过@@RDL技术@@处理的晶圆@@需采用@@传统@@封装@@工艺完成封装@@@@。

图@@5:采用@@RDL技术@@的芯片与剖面图@@@@(ⓒ HANOL出版社@@)

如果客户想要以独特的方式排列晶圆@@上的焊盘@@@@,那么@@,相较于引入新的晶圆@@制造工艺@@,在封装@@过程中@@采用@@@@RDL技术@@重新排列现有晶圆@@上的焊盘@@更加高效@@。此外@@,RDL技术@@也可以用于中@@心焊盘@@芯片的芯片堆叠@@。

倒片@@封装@@@@(Flip Chip)

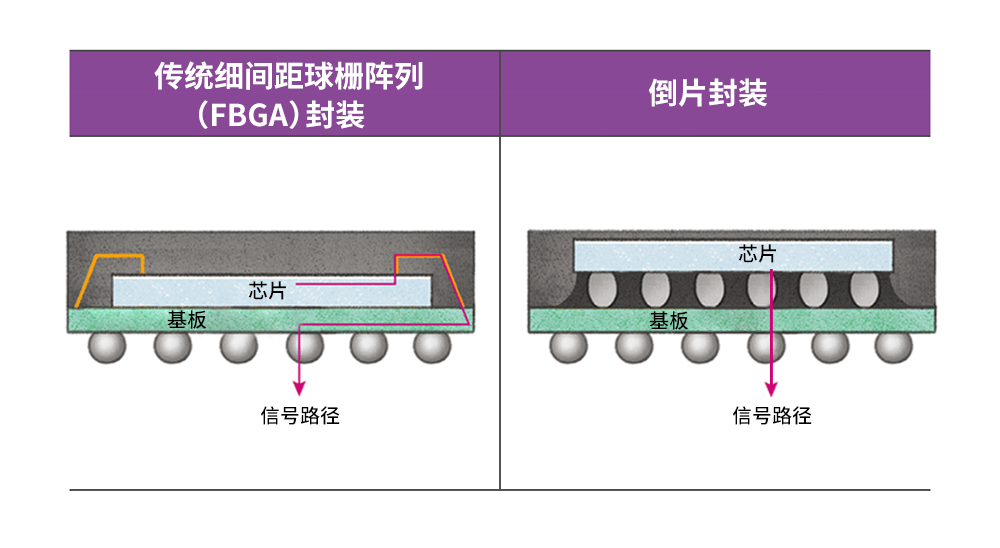

倒片@@封装@@@@技术@@因其将芯片上的凸点翻转并安装于基板等封装@@体上而得名@@。与传统@@引线键合一样@@,倒片@@封装@@@@技术@@是一种实现芯片与板@@(如基板@@)电气连接的互连技术@@@@。

然而@@,倒片@@封装@@@@技术@@凭借其优越的电气性能@@,已经在很大程度上取代了引线键合@@。这其中@@有两方面的原因@@:一是引线键合对于可进行电气连接的输入@@/输出@@(I/O)引脚@@的数量和@@位置有限制@@,而倒片@@封装@@@@不存在这方面的限制@@;二是倒片@@封装@@@@的电信号传输路径短于引线键合@@。

在引线键合方法中@@@@,金属焊盘@@在芯片表面采用@@一维方式排列@@,因此@@无法出现在芯片边缘或@@中@@心位置@@。而倒片@@键合方法在键合至基板或@@形成焊接凸点@@的过程中@@不存在任何工艺方面的限制@@。因此@@,在倒片@@封装@@@@方法中@@@@,金属焊盘@@可以采用@@二维方式全部排列在芯片的一个侧面@@,将金属焊盘@@的数量增加了@@2的次方@@。此外@@,用于形成凸点的焊盘@@可以布置在芯片顶部的任何位置@@。同时@@,用于供电的焊盘@@可以布置在靠近需要供电的区域@@,以进一步提升电气性能@@。如图@@@@6所示@@,在将信息从芯片导出至同一封装@@球时@@,倒片@@键合的信号路径要比引线键合短得多@@,电气性能也由此得到进一步改善@@。

图@@6:引线键合与倒片@@键合的信号传输路径对比@@(ⓒ HANOL出版社@@)

如前所述@@,WLCSP和@@倒片@@封装@@@@均可以在晶圆@@顶部形成锡球@@。尽管两种技术@@都可以直接安装在@@PCB板上@@,但两者之间在锡球大小方面却存在根本区别@@。

WLCSP封装@@中@@的锡球直径通常为几百微米@@(μm),而倒片@@封装@@@@技术@@形成的锡球直径仅为几十微米@@(μm)。由于尺寸较小@@,我们通常将倒片@@封装@@@@技术@@形成的锡球称为@@“焊接凸点@@”,而仅仅依靠这些凸点很难保障焊点可靠性@@@@。WLCSP封装@@技术@@形成的锡球能够处理基板和@@芯片之间热膨胀系数@@差异所产生的应力@@,但倒片@@封装@@@@技术@@形成的焊接凸点@@却无法做到这一点@@。因此@@,为了确保焊点可靠性@@@@,必须使用聚合物型底部填充材料填充倒片@@凸点之间的空间@@@@。底部填充材料可以分散凸点所承担的应力@@,由此确保焊点可靠性@@@@。

除了本篇所述的封装@@@@技术@@之外@@,还有许多不同的半导体封装@@@@类型@@。在下一篇文章中@@@@,我们将重点介绍堆叠封装@@和@@系统级封装@@@@,同时@@还将介绍引线键合和@@硅通孔@@等子类别@@。

本文转载自@@:SK海力士@@