作者@@:Friedrichs Peter

翻译@@:赵佳@@

碳化硅@@(SiC)的@@性能潜力是毋庸置疑的@@@@,但设计者必须掌握一个关键的@@挑战@@:确定哪种设计方法能够在其应用中@@取得最大的@@成功@@。

先进的@@器件设计都会非常关注导通电阻@@,将其作为特定技术@@的@@主要基准参数@@。然而@@,工程师们必须在主要性能指标@@(如电阻和@@开关损耗@@),与@@实际应用需考虑的@@其他因素@@(如足够的@@可靠性@@)之间找到@@适当的@@平衡@@。

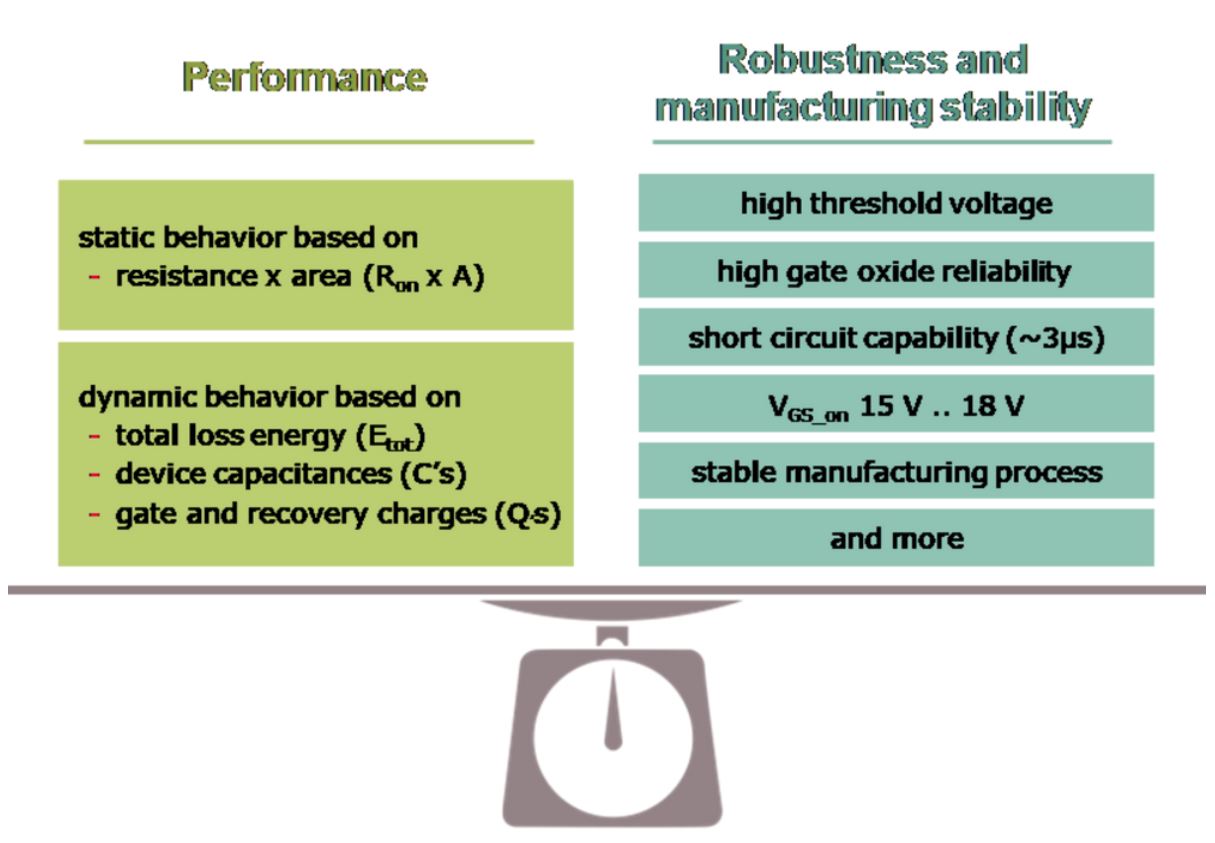

优秀的@@器件应该允许一定的@@设计自由度@@,以便在不对工艺和@@版图@@进行重大改变的@@情况下适应各种工况的@@需要@@。然而@@,关键的@@性能指标仍然是尽可能低的@@比电阻@@,并结合其他重要的@@参数@@。图@@1显示了我们认为必不可少的@@几个标准@@,或@@许还可以增加更多@@。

图@@1:SiC MOSFET的@@鲁棒性和@@制造稳定性@@(右@@)必须与@@性能参数@@(左@@)相平衡@@

188足彩外围@@app 在其目标应用的@@工作条件下的@@可靠性是最重要的@@验收标准之一@@。与@@已有的@@硅@@(Si)器件的@@主要区别是@@:SiC188足彩外围@@app 在更强的@@内部电场下工作@@。因此@@,设计者应该非常谨慎地分析相关机制@@。硅和@@碳化硅@@器件的@@共同点是@@,188足彩外围@@app 的@@总电阻是由从漏极和@@源极的@@一系列电阻的@@串联定义的@@@@。

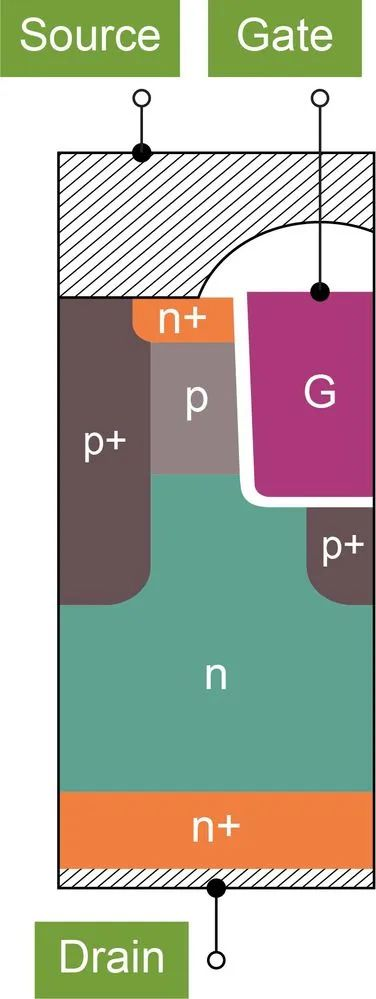

这包括靠近接触孔的@@高@@掺杂区域电阻@@、沟道电阻@@、JFET(结型场效应晶体管@@)区域的@@电阻以及漂移区电阻@@(见图@@@@2)。请注意@@,在高@@压硅@@MOSFET(金属氧化物半导体场效应晶体管@@)中@@,漂移区阻显然在总电阻中@@占主导地位@@。而在碳化硅@@器件中@@@@,工程师可以使用具有更高@@电导率的@@漂移区@@,从而降低漂移区电阻的@@总比重@@。

图@@2:平面@@DMOS SiC MOSFET(左@@)和@@垂直沟槽@@@@TMOS SiC MOSFET的@@剖面图@@@@,以及与@@电阻有关的@@贡献的@@相应位置@@

设计者必须考虑到@@@@,MOSFET的@@关键部分@@——碳化硅@@外延与@@栅极氧化层@@(二氧化硅@@)之间的@@界面@@,与@@硅相比有以下差异@@:

上面提到@@的@@界面缺陷导致@@了非常低的@@沟道迁移率@@。因此@@,沟道对总导通电阻的@@贡献很大@@。所以@@,SiC相对于@@硅@@,因为非常低的@@漂移区电阻而获得的@@优势@@,被较高@@的@@沟道电阻@@削弱@@。

控制栅氧化层的@@电场强度@@

一个常用的@@降低沟道电阻@@的@@方法@@,是在导通状态下@@增加施加在栅氧化层上的@@电场@@——或@@者通过更高@@的@@栅源@@(VGS(on))偏压进行导通@@,或@@者使用相当薄的@@栅极氧化层@@。所应用的@@电场超过了通常用于硅基@@MOSFET器件的@@数值@@(4至@@5MV/cm,而硅中@@最大为@@3MV/cm)。在导通状态下@@,处于这种高@@电场的@@栅氧化层有可能加速老化@@,并限制了筛选外在氧化物缺陷的@@能力@@[1]。

图@@3

左@@图@@@@:平面@@MOSFET(半元胞@@)的@@典型结构@@。它显示了与@@氧化物场应力有关的@@两个敏感区域@@。

右@@图@@@@:沟槽@@式@@MOSFET(半元胞@@)的@@典型结构@@。这里的@@关键问题是沟槽@@边角的@@氧化层应力@@。

基于这些考虑@@,很明显@@,SiC中@@的@@平面@@@@MOSFET器件实际上有两个与@@氧化物场应力有关的@@敏感区域@@,如图@@@@3的@@左@@边部分所示@@。首先@@,在反向阻断模式下@@,漂移区和@@栅极氧化物界面存在高@@电场应力@@。其次@@,栅极和@@源极之间的@@重叠部分在导通状态下@@有应力@@。

在导通状态下@@的@@高@@电场被认为是更危险的@@@@,因为只要保证导通时的@@性能@@,就没有器件设计措施可以减少导通状态下的@@电场应力@@。我们的@@总体目标是在尽量减小@@SiC的@@RDS(on)的@@同时@@@@,保证栅极氧化层安全可靠@@。

因此@@,我们决定放弃@@DMOS技术@@,从一开始就专注于沟槽@@型器件@@。从具有高@@缺陷密度的@@晶面转向其他更有利的@@晶面方向@@,可以在低栅氧化层场强下实现低通道电阻@@。

我们开发了@@CoolSiC™ MOSFET元胞设计@@,以限制通态和@@断态时栅极氧化物中@@的@@电场@@(见图@@@@4)。同时@@,它为@@1200V级别提供了一个有吸引力的@@比导通电阻@@,即使在大规模生产中@@也能以稳定和@@可重复的@@方式实现@@。低导通电阻使得@@VGS(on)电压可以使用低至@@@@15V的@@偏压@@,同时@@有足够高@@的@@栅源@@-阈值电压@@,通常为@@4.5V。这些数值是@@SiC晶体管领域的@@基准@@。

该设计的@@特点包括通过自对准工艺将沟道定位在一个单一的@@晶面@@。这确保了最高@@的@@沟道迁移率@@,并缩小了阈值电压@@分布范围@@。另一个特点是深@@p型与@@实际的@@@@MOS沟槽@@在中@@心相交@@,以便允许窄的@@@@p+到@@p+间距尺寸@@,从而有效地屏蔽沟槽@@氧化层拐角@@。

总之@@,我们可以说@@,应用于我们的@@@@CoolSiC™器件的@@设计理念不仅提供了良好的@@导通电阻@@,而且还为大规模生产提供了可靠的@@制造工艺@@。

图@@4:CoolSiC™ MOSFET元胞结构剖面图@@@@

本文转载自@@: 英飞凌@@工业半导体微信公众号@@@@