帮助@@imec确定使用@@半大马士革集成@@和@@空气间隙结构进行@@3nm后段集成的工艺假设@@

作者@@:泛林集团@@Semiverse™ Solution部门半导体工艺与整合工程师@@Assawer Soussou博士@@

随着器件微缩至@@3nm及以下@@节点@@@@,后段模块处理迎来许多新的挑战@@,这使芯片制造商开始考虑新的后段集成方案@@。

在@@3nm节点@@,最先进的铜金属@@化@@将被低电阻@@、无需阻挡层的钌基后段金属@@化@@所取代@@。这种向钌金属@@化@@的转变带来减成图@@形化@@这一新的选择@@。这个方法也被称为@@“半大马士革集成@@”,结合了最小间距互连的减成图@@形化@@与通孔结构的传统大马士革@@。

互连线减成图@@形化@@的优点之一@@,是提供了转变至@@(更@@)高深宽比金属@@线的机会@@。但它也有缺点@@,那就是会增加电容@@。如果引入空气间隙结构@@,支持互连线隔离@@,则可以克服这种不良影响@@。因此@@,空气间隙常常被视作缩短电阻电容延迟时间的主要手段@@。

前文提出的半大马士革集成@@方案可结合完全空气间隙集成@@,用于最关键的最小间距金属@@层@@(M1和@@M2)。它也可以与传统的双大马士革或@@混合金属@@化@@方案相结合@@。

我们支持了@@imec的一项研究@@,对@@先进@@3nm节点@@后段集成方案进行分析@@。研究中@@,我们使用@@@@SEMulator3D®工艺模拟软件对@@半大马士革集成@@流程和@@引入空气间隙结构进行模拟@@。这帮助@@@@imec在@@试产线上@@进行硅晶圆处理之前@@,就能更@@好地了解集成潜在@@的挑战和@@相关的失败风险@@。该项目的目标是确定使用@@半大马士革集成@@和@@空气间隙结构进行@@@@3nm后段集成的工艺假设@@。

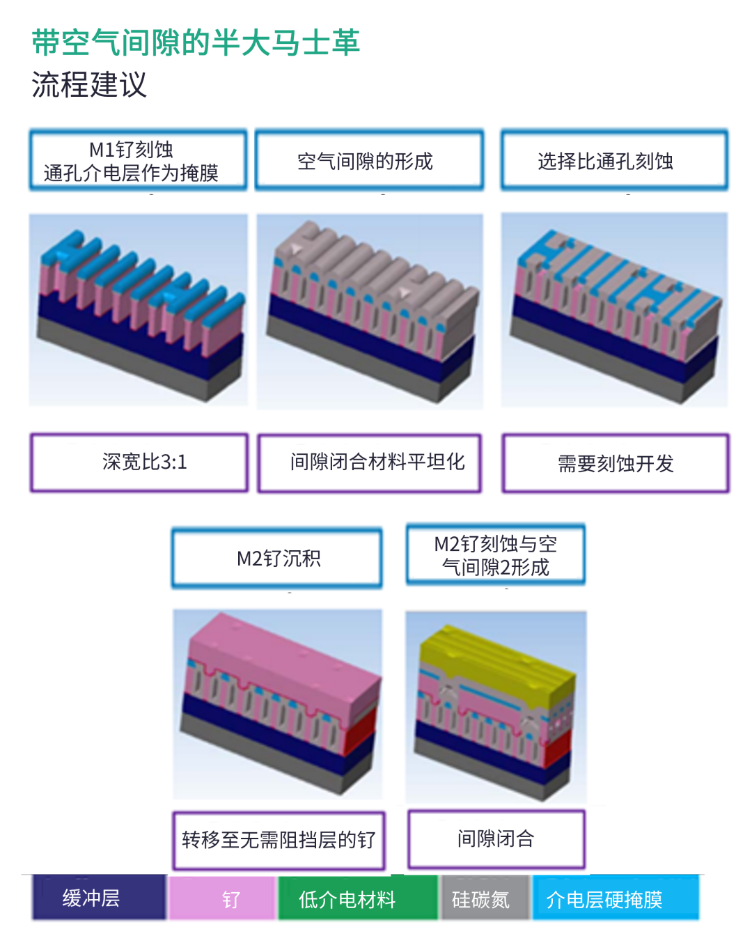

流程模拟@@

使用@@SEMulator3D对@@3nm后段方案的半大马士革空气间隙工艺流程进行模拟@@。图@@1展示了@@关键的工艺步骤@@,其中@@包括@@M1钌刻蚀步骤@@、随后的空气间隙闭合@@、完全自对@@准通孔@@图@@形化@@@@、完全自对@@准通孔@@/M2金属@@化@@、以及最后的@@M2图@@形化@@。

此次研究中@@@@,为了真实地再现空气间隙形状@@,我们根据@@imec 10nm半间距金属@@互连模块的透射电子@@显微镜@@ (TEM) 图@@像@@,对@@M1钌图@@形化@@和@@空气间隙闭合工艺步骤进行校准@@。

图@@1:3nm节点@@后段半大马士革空气间隙工艺流程@@

空气间隙方面的挑战@@

为了避免潜在@@的硅晶圆工艺失效@@,我们利用@@SEMulator3D研究了半大马士革空气间隙工艺流程中@@,空气间隙闭合相关的挑战和@@薄弱环节@@。

图@@2展示了@@3nm节点@@半大马士革空气间隙工艺面临的挑战@@。其中@@,该图@@突出展示了@@空气间隙闭合后进行平坦化@@、以保持介电常数@@k值和@@共形性的需求@@,以及空气间隙闭合控制这一关键的工艺挑战@@。

我们的模拟显示@@,为了避免引入空气间隙失败@@,M1和@@M2之间应该保留一段最小距离@@。换句话说@@,在@@完全自对@@准通孔@@刻蚀的第一步@@,必须使用@@对@@暴露的硅碳氮空气间隙闭合介电材料具有高选择比的工艺@@。

在@@随后的硅碳氮刻蚀工艺步骤中@@,为了与下@@层金属@@@@1钌相接@@,需要进行刻蚀工艺@@,使硅碳氮介电层产生较高的倾斜度@@。这可以减少对@@间隙闭合介电层的过度刻蚀@@,并在@@通孔刻蚀工艺中保持空气间隙闭合@@。图@@3左右的模拟结果分别展示了@@需要的二氧化硅与硅碳氮的刻蚀选择比@@,和@@理想的硅碳氮倾斜度@@。

图@@2:半大马士革空气间隙工艺流程挑战@@

图@@3:空气间隙闭合的薄弱环节@@

敏感性分析@@

在@@模拟中@@,我们对@@可以控制和@@维持空气间隙闭合和@@体积的工艺参数进行敏感性分析@@@@。其间@@,通过改变@@M1光刻关键尺寸@@、硅碳氮间隙闭合介电层厚度@@、二氧化硅硬掩膜厚度@@、M1钌横向刻蚀和@@钌高度@@,我们在@@@@SEMulator3D上@@共进行了@@200次蒙特卡罗实验@@。相关工艺参数和@@评估参数范围的详细信息见图@@@@@@4。

图@@4:空气间隙闭合工艺敏感性分析@@@@

模拟表明@@,关键尺寸越小@@,硅碳氮沉积失败的风险越大@@,因此@@,造成空气间隙闭合失败的最大因素是金属@@@@1关键尺寸和@@较小的二氧化硅硬掩膜厚度@@@@。此外@@,金属@@1钌厚度和@@二氧化硅硬掩膜厚度@@也是影响空气间隙体积的最大因素@@(见图@@@@5)。

图@@5:工艺敏感性研究结果@@:对@@空气间隙闭合失败影响的研究@@(上@@2图@@)对@@空气间隙体积影响的研究@@(下@@2图@@)

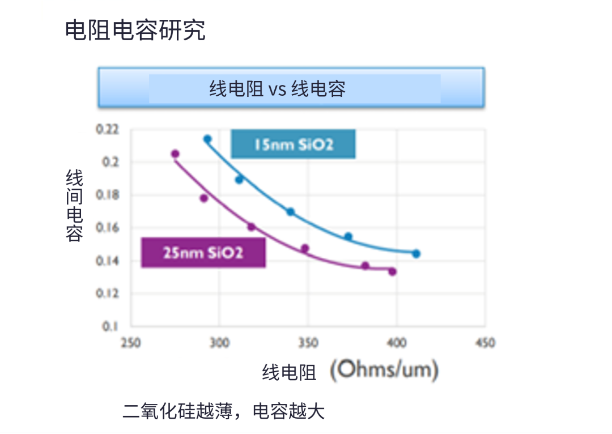

空气间隙体积敏感性研究的结果被用于量化对@@电阻电容降低的影响@@,相应的分析结果见图@@@@@@6。

图@@6:空气间隙体积工艺敏感性研究及其对@@电阻电容降低的影响@@

主要收获@@

在@@这项研究中@@@@,我们使用@@@@SEMulator3D模拟为@@3nm节点@@后段进行半大马士革空气间隙工艺的流程@@。为了确定为@@3nm节点@@后段进行半大马士革集成@@的最佳工艺@@,模拟研究了潜在@@的薄弱环节和@@工艺挑战@@。

工艺流程模拟@@显示@@,空气间隙材料的选择和@@刻蚀工艺是半大马士革和@@空气间隙工艺方案能否成功的关键@@。这些工艺模型非常有价值@@,因为@@imec不用经历耗时@@、耗财的硅晶圆制造过程@@,就能研究@@3nm后段工艺方案的关键工艺@@。

鸣谢@@

由衷感谢@@Gayle Murdoch和@@imec同意我们分享这项研究@@。此研究获得了@@Pin3s ECSEL Joint Undertaking的支持@@。