作者@@:泛林集团@@ Semiverse Solutions 部门软件应用@@工程师@@ Pradeep Nanja

介绍@@

半导体行业一直专注于使用@@@@先进的刻蚀设备@@和@@技术@@来实现图@@形的微缩与先进技术@@的开发@@。随着半导体器件尺寸缩减@@、工艺@@复杂程度提升@@,制造工艺@@中刻蚀工艺@@波动的影响将变得明显@@。刻蚀终点探测@@用@@于确定刻蚀工艺@@是否完成@@、且没有剩余材料可供刻蚀@@。这类终点探测有助于最大限度地减少刻蚀速率波动的影响@@。

刻蚀终点探测@@需要在刻蚀工艺@@中进行传感器和@@计量学测量@@。当出现特定的传感器测量@@结果@@或@@阈值时@@@@,可指示刻蚀设备@@停止刻蚀操作@@。如果已无材料可供刻蚀@@@@,底层材料@@(甚至整个器件或@@晶圆@@)就会遭受损坏@@,从而极大影响良率@@[1],因此可靠的终点探测在刻蚀工艺@@中十分重要@@。半导体行业需要可以在刻蚀工艺@@中为工艺@@监测和@@控制提供关键信息的测量设备@@@@。目前@@,为了提升良率@@,晶圆刻蚀工艺@@使用@@@@独立测量设备@@和@@原位@@(内置@@)传感器测量@@。相比@@独立测量@@,原位测量可对刻蚀相关工艺@@@@(如刻蚀终点探测@@@@)进行实时@@监测和@@控制@@。

使用@@@@ SEMulator3D®工艺@@步骤进行刻蚀终点探测@@@@

通过构建一系列包含虚拟@@刻蚀步骤@@、变量@@、流程和@@循环的@@“虚拟@@”工艺@@,可使用@@@@@@ SEMulator3D 模拟原位刻蚀终点探测@@@@。流程循环用@@于在固定时@@间内重复工艺@@步骤@@,加强工艺@@流程控制@@(如自动工艺@@控制@@@@)的灵活性@@[2]。为模拟控制流程@@,可使用@@@@@@ "For Loop" 或@@ "Until Loop"(就像计算机编程@@)设置一定数量的循环@@。在刻蚀终点探测@@中@@,可使用@@@@@@ "Until Loop",因为它满足@@“已无材料可供刻蚀@@”的条件@@。在循环中@@,用@@户可以在循环索引的帮助下确认完成的循环数量@@。此外@@,SEMulator3D 能进行@@“虚拟@@测量@@”,帮助追踪并实时@@更新刻蚀工艺@@循环中的材料厚度@@。通过结合虚拟@@测量@@薄膜厚度估测和@@流程循环索引@@,用@@户可以在每个循环后准确获取原位材料刻蚀深度的测量结果@@@@。

用@@ SEMulator3D 模拟刻蚀终点探测@@的示例@@

初始设定@@

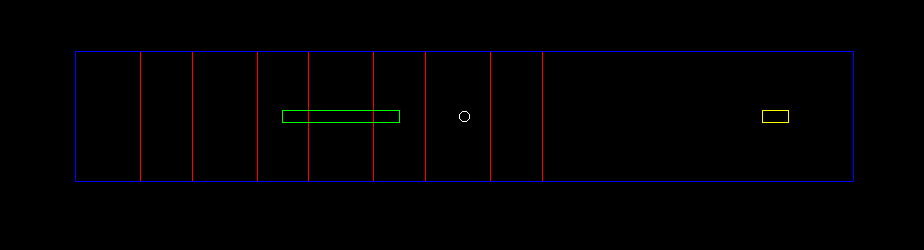

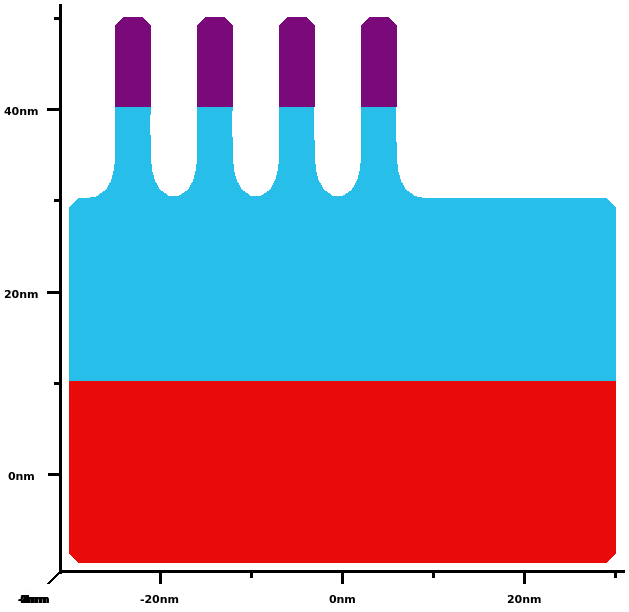

在一个简单示例中@@,我们的布局图@@像显示处于密集区@@的四个鳍片和@@密集区@@右侧的隔离区@@(见图@@@@1)。我们想测量隔离区的材料完成刻蚀时@@密集区@@的刻蚀深度@@。我们将用@@于建模的区域用@@蓝框显示@@,其中有四个鳍片@@(红色@@显示@@)需要制造@@。此外@@,我们框出了黄色@@和@@绿色@@的测量区域@@,将在其中分别测量隔离区的薄膜厚度@@ (MEA_ISO_FT) 和@@沟槽区@@的刻蚀深度@@ (MEA_TRENCH_FT)。工艺@@流程的第一步是使用@@@@@@ 20nm 厚的硅晶体@@层@@(红色@@)、30nm 的氧化物@@@@(浅蓝色@@@@)和@@ 10nm 的光刻胶@@(紫色@@)进行晶圆设定@@(图@@2)。我们曝光鳍片图@@形@@,并对使用@@@@基本模型@@刻蚀对光刻胶进行刻蚀@@,使用@@@@特定等离子体角度分布的可视性刻蚀对氧化物@@材料进行@@刻蚀@@。氧化物@@对光刻胶的选择比@@是@@100比@@1。我们在@@ SEMulator3D 中使用@@@@可视性刻蚀模型@@来观察隔离区和@@有鳍片的密集区@@之间是否有厚度上的差异@@。

图@@1:模型@@边界区域@@(蓝色@@),其中包含四个鳍片@@(红色@@)和@@用@@于测量隔离区@@(黄色@@)和@@沟槽区@@(绿色@@)薄膜厚度的两个测量区域@@

图@@2:SEMulator3D 模型@@,硅晶体@@(红色@@)、氧化物@@(浅蓝色@@@@)和@@在光刻胶中显影的四个鳍片@@(紫色@@)

SEMulator3D 刻蚀终点探测@@循环@@

SEMulator3D 的工艺@@流程使用@@@@@@ Until Loop 循环流程@@。我们将测量隔离区的材料厚度@@,并在隔离氧化物@@薄膜耗尽@@、即厚度为@@0时@@ (MEA_ISO_FT==0) 停止该工艺@@@@。在这个循环中@@,每个循环我们每隔@@ 1nm 对氧化物@@材料进行@@1秒的刻蚀@@,并同时@@测量此时@@隔离区氧化物@@薄膜厚度@@。此外@@,我们将在每次循环后追踪两个鳍片间沟槽区的刻蚀深度@@。这个循环索引有助于追踪刻蚀循环的重复次数@@(图@@3)。

图@@3:SEMulator3D 刻蚀终点探测@@模拟中的循环流程@@@@

结果@@

对隔离薄膜进行刻蚀@@,直至其剩余@@ 20nm、10nm 和@@ 0nm 深度的模拟结果@@如图@@@@4所示@@。模型@@中计算出隔离薄膜厚度的测量结果@@@@,以及两个鳍片间沟槽区的刻蚀深度@@。

图@@4:隔离区薄膜厚度剩余@@ 20nm、10nm 和@@ 0nm 的工艺@@模拟流程@@,及相应从光刻胶底部开始的沟槽刻蚀深度@@

我们对循环模型@@进行近@@30次重复后@@,观察到隔离区的薄膜厚度已经达到@@0,并能追踪到沟槽区氧化物@@的刻蚀深度@@(当隔离区被完全刻蚀时@@@@,密集区@@ 30nm 的氧化物@@@@已被刻蚀@@ 28.4nm)。

结论@@

SEMulator3D 可用@@来创建刻蚀终点探测@@工艺@@的虚拟@@模型@@@@。这项技术@@可用@@来确定哪些材料在刻蚀工艺@@中被完全去除@@,也可测量刻蚀后剩下的材料@@(取决于刻蚀类型@@)。使用@@@@这一方法可成功模拟原位刻蚀深度控制@@。使用@@@@类似方法@@,也可以进行其他类型的自动工艺@@控制@@@@,例如深度反应离子刻蚀@@ (DRIE) 或@@高密度等离子体化学气相沉积@@ (HDP-CVD) 工艺@@控制@@。

参考资料@@:

[1] Derbyshire, Katherine. In Situ Metrology for Real-Time Process Control, Semiconductor Online, 10 July 1998, https://www.semiconductoronline.com/doc/in-situ-metrology-for-real-time-....

[2] SEMulator3D V10 Documentation: Sequences, Loops, Variables, etc.